Pada saat industri manufaktur terus mengejar pengurangan biaya dan peningkatan efisiensi, bidang cetakan injeksi telah mengantarkan inovasi teknologi terobosan - sistem ekstrusi menggunakan Tong sekrup kerucut menjadi fokus industri. Desain ini telah mencapai peningkatan lompatan-maju dalam efisiensi cetakan injeksi melalui inovasi struktural, membawa keunggulan kompetitif yang signifikan bagi produsen produk plastik.

1. Inovasi struktural menembus kemacetan tradisional

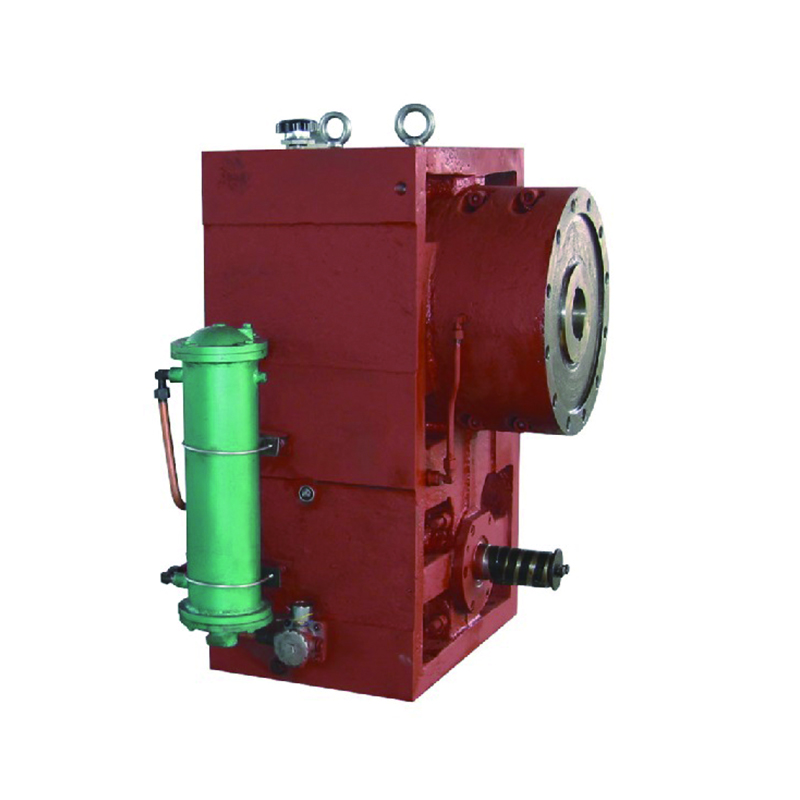

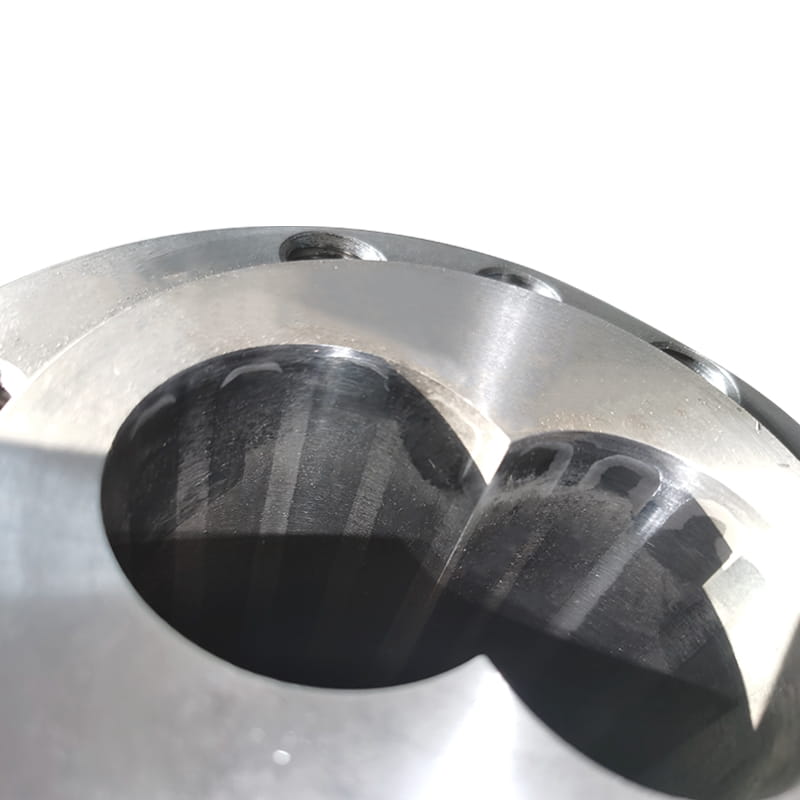

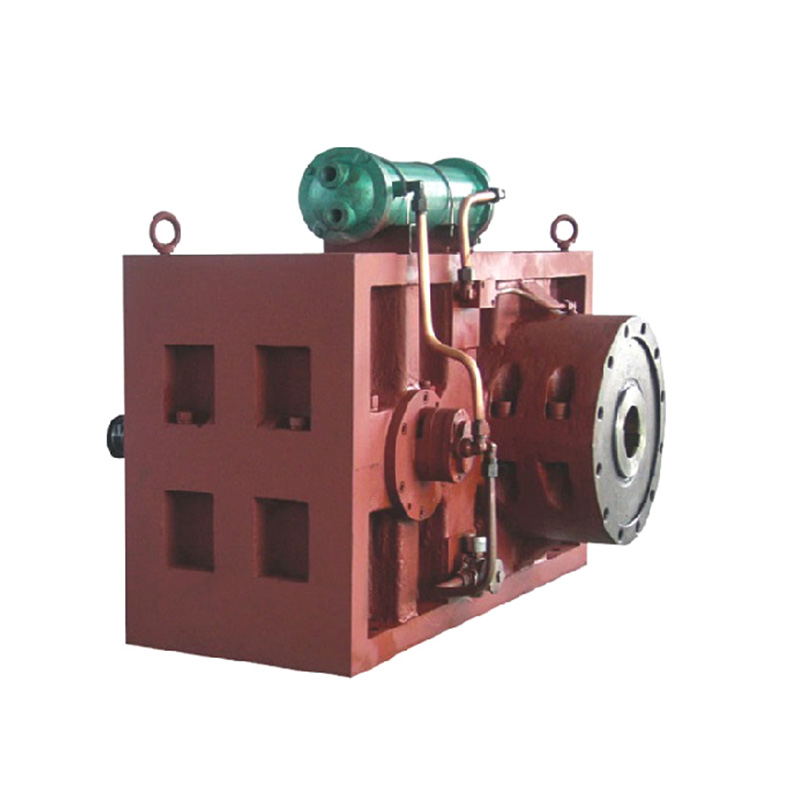

Barel sekrup kerucut mengadopsi desain gradien meruncing yang unik, yang sangat kontras dengan struktur sekrup paralel tradisional. Kedalaman alur spiralnya berkurang secara nonlinier di sepanjang arah pengangkutan material, dan dengan rasio kompresi yang dihitung secara akurat (biasanya 2,5: 1 hingga 3,5: 1), gradien tekanan progresif terbentuk selama proses plastisisasi. Desain ini membawa tiga keunggulan inti:

Efisiensi leleh meningkat lebih dari 40%, dan output per satuan waktu meningkat secara signifikan

Konsumsi energi berkurang 20-30%, memenuhi standar manufaktur hijau

Tekanan termomekanis berkurang 50%, memperpanjang masa pakai peralatan

2. Keuntungan termodinamika menciptakan terobosan berkualitas

Karakteristik kompresi dinamis dari struktur kerucut memungkinkan bahan untuk mencapai distribusi bidang suhu yang lebih seragam selama proses pengangkutan. Data eksperimental menunjukkan bahwa nilai stres residu internal dari produk yang diproduksi oleh tong sekrup kerucut dikurangi menjadi 1/3 dari proses tradisional, dan stabilitas dimensi ditingkatkan dengan 2 level. Terutama dalam skenario pemrosesan plastik teknik, fluktuasi suhu lebur bahan seperti Peek, PC/ABS dapat dikontrol dalam ± 1,5 ℃.

3. Potensi peningkatan cerdas disorot

Dengan penetrasi teknologi industri 4.0, tong sekrup kerucut telah menunjukkan kemampuan beradaptasi yang sangat baik:

Jumlah titik sensor tekanan terintegrasi telah meningkat sebesar 300%, mewujudkan pemantauan plastisisasi real-time

Koneksi yang mulus dengan sistem MES, dan waktu respons optimisasi diri dari parameter proses telah dipersingkat menjadi 0,8 detik

Mendukung pemodelan kembar digital, siklus adaptasi cetakan baru telah dikompres 60%

4. Prospek untuk Aplikasi Industri

Saat ini, teknologi ini telah berhasil diterapkan pada bidang manufaktur kelas atas seperti suku cadang presisi otomotif, kemasan tingkat medis, dan perangkat optik. Data yang diukur dari pemasok suku cadang otomotif internasional menunjukkan bahwa di bawah premis mempertahankan ketepatan produk yang sama, kapasitas produksi harian dari satu mesin telah meningkat menjadi 42 cetakan setelah menggunakan tong sekrup kerucut, dan tingkat kehilangan bahan baku telah turun menjadi 0,6%, mencapai tingkat industri terkemuka.33333