Di ranah ekstrusi plastik dan cetakan injeksi, barel sekrup adalah jantung dari proses, mendikte aliran material, efisiensi leleh, dan kualitas produk. Di antara desain yang paling diperdebatkan adalah tong sekrup kerucut S dan barel sekrup paralel. Sementara keduanya melayani tujuan mendasar yang sama - transportasi, kompresi, dan bahan baku yang meleleh - perbedaan struktural dan fungsional mereka secara signifikan memengaruhi kinerja.

1. Dinamika geometri dan kompresi

Perbedaan yang paling jelas terletak pada desain fisik mereka.

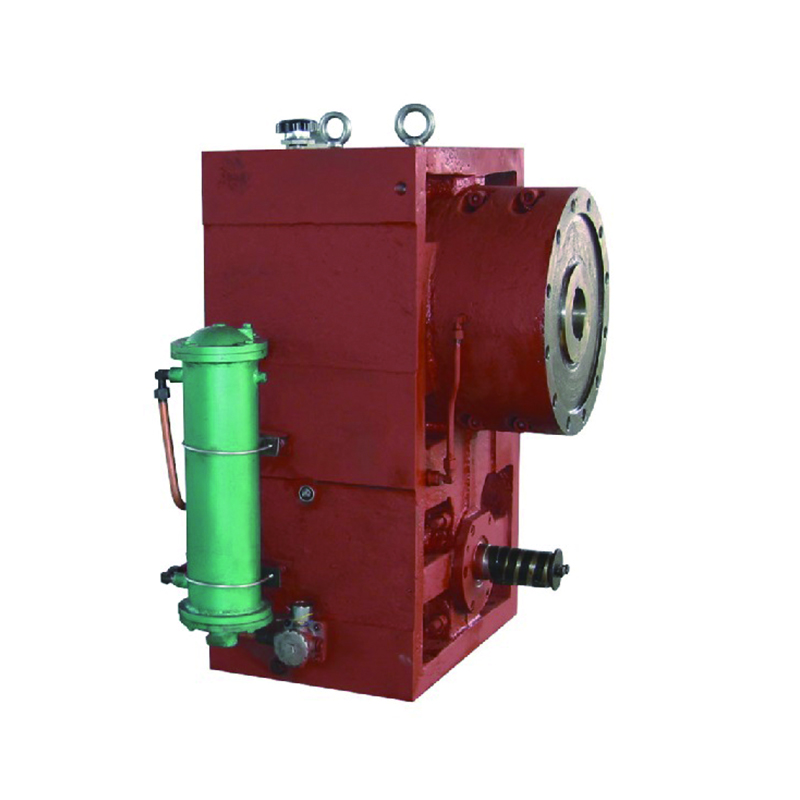

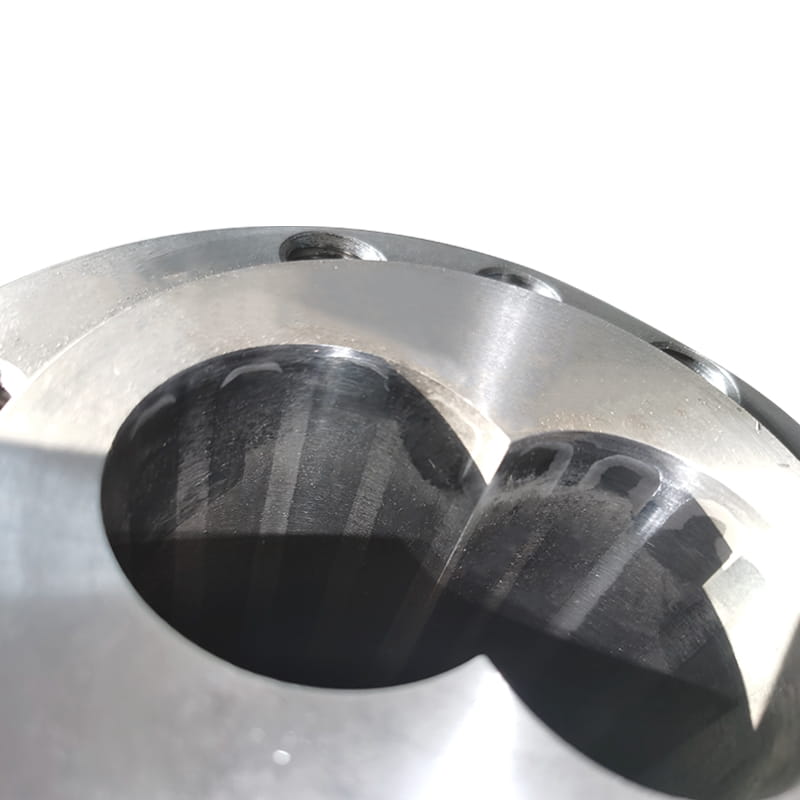

Barel sekrup kerucut:

Ditandai dengan desain sekrup yang meruncing, barel kerucut menyempit secara bertahap dari zona umpan ke zona pengukuran. Geometri ini menciptakan profil kompresi progresif, di mana bahan mengalami peningkatan tekanan saat bergerak maju. Pengurangan volume secara bertahap meningkatkan homogenisasi leleh, membuat sistem kerucut ideal untuk memproses bahan sensitif panas (mis., PVC) atau yang membutuhkan geser lembut (mis., Plastik daur ulang).

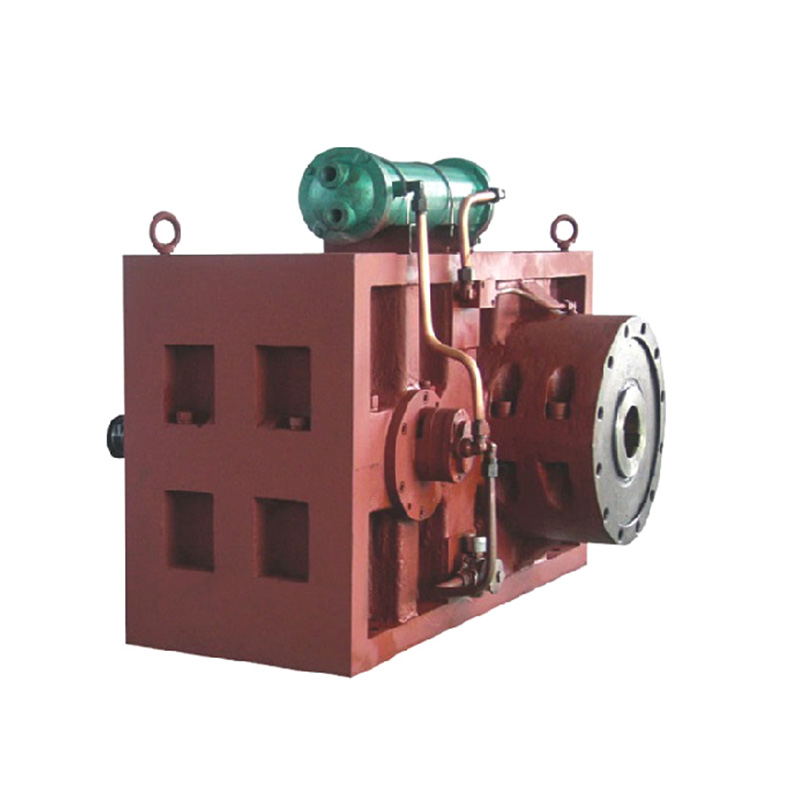

Barel sekrup paralel:

Ini fitur diameter sekrup yang konsisten di seluruh laras. Kompresi dicapai melalui perubahan kedalaman atau pitch penerbangan sekrup. Zona kompresi yang tiba-tiba menghasilkan laju geser yang lebih tinggi, yang sesuai dengan bahan yang membutuhkan pencampuran yang intens, seperti plastik rekayasa (mis., Nilon, ABS) atau senyawa dengan pengisi (mis., Polimer yang diperkuat serat gelas).

Key Takeaway: Desain kerucut memprioritaskan kompresi terkontrol untuk bahan halus; Barel paralel unggul dalam aplikasi geser tinggi.

2. Efisiensi dan throughput energi

Konsumsi energi dan tingkat output sangat penting untuk produksi yang hemat biaya.

Sistem kerucut:

Desain meruncing mengurangi gesekan antara sekrup dan laras, menurunkan konsumsi daya hingga 15-20% dibandingkan dengan sistem paralel. Namun, kompresi mereka yang lebih lambat dapat membatasi throughput untuk produksi volume tinggi.

Sistem Paralel:

Tingkat geser yang lebih tinggi dan pengangkutan material yang lebih cepat diterjemahkan ke potensi output yang lebih besar. Namun, peningkatan input energi mekanik meningkatkan biaya operasional, terutama untuk proses intensif energi.

Key Takeaway: Barel kerucut menghemat energi tetapi dapat mengorbankan kecepatan; Barel paralel memaksimalkan throughput dengan biaya energi yang lebih tinggi.

3. ketahanan dan pemeliharaan keausan

Daya tahan secara langsung berdampak pada biaya siklus hidup.

Barel sekrup kerucut:

Geometri meruncing mendistribusikan stres secara tidak merata, dengan keausan yang lebih tinggi terkonsentrasi pada ujung yang lebih sempit. Meskipun ini dapat memperpendek umur komponen dalam aplikasi abrasif, perawatan permukaan canggih (mis., Nitriding, liner bimetal) mengurangi keausan.

Barel sekrup paralel:

Diameter seragam memungkinkan untuk distribusi tegangan yang bahkan, meningkatkan umur panjang dalam skenario pakaian tinggi. Desain modular mereka juga menyederhanakan perbaikan - bagian sekrup individu dapat diganti tanpa membongkar seluruh laras.

Key Takeaway: Sistem paralel menawarkan daya tahan yang lebih baik untuk bahan abrasif; Barel kerucut membutuhkan pelapis khusus untuk kondisi yang keras.

4. Keuntungan khusus aplikasi

Memilih antara kerucut dan paralel tergantung pada sifat material dan persyaratan penggunaan akhir.

Aplikasi Barel Konf:

Pemrosesan PVC: Kompresi lembut mencegah degradasi termal.

Plastik daur ulang: Meminimalkan kerusakan rantai polimer yang diinduksi geser.

Ekstrusi busa: Tekanan terkontrol menghindari keruntuhan struktur sel.

Aplikasi Barel Paralel:

Teknik Plastik: Geser tinggi memastikan dispersi aditif yang seragam.

Gabungan: Pencampuran pengisi, pigmen, atau retardan nyala yang efisien.

Produksi berkecepatan tinggi: Pengangkutan material cepat memenuhi tenggat waktu yang ketat.

Pilihan antara tong sekrup kerucut dan paralel bergantung pada keseimbangan perilaku material, prioritas produksi, dan kendala biaya. Sistem Konikal Bersinar dalam proses yang digerakkan oleh energi, yang sensitif terhadap energi, sedangkan barel paralel mendominasi output tinggi, lingkungan geser tinggi.