Laras sekrup berbentuk kerucut merupakan bagian integral dari proses ekstrusi dalam industri pengolahan plastik. Ini terdiri dari beberapa komponen utama yang bekerja sama untuk memastikan pengoperasian mesin ekstrusi yang efisien dan lancar. Memahami komponen struktural laras sekrup berbentuk kerucut dapat membantu mengoptimalkan kinerja, memperpanjang masa pakai, dan meningkatkan efisiensi produksi.

1. Poros Sekrup

Poros sekrup adalah komponen inti dari laras sekrup berbentuk kerucut. Biasanya terbuat dari baja berkualitas tinggi, seperti baja paduan, untuk menahan gaya kuat yang dihasilkan selama pengoperasian. Fungsi utama poros sekrup adalah untuk mengangkut material melalui laras, memberikan tekanan dan panas untuk memfasilitasi proses peleburan atau pencampuran.

Fitur Utama:

- Biasanya terbuat dari baja paduan.

- Memindahkan material dari zona umpan ke zona leleh.

- Dapat memiliki desain berbeda seperti sekrup standar, penghalang, atau sekrup pencampur.

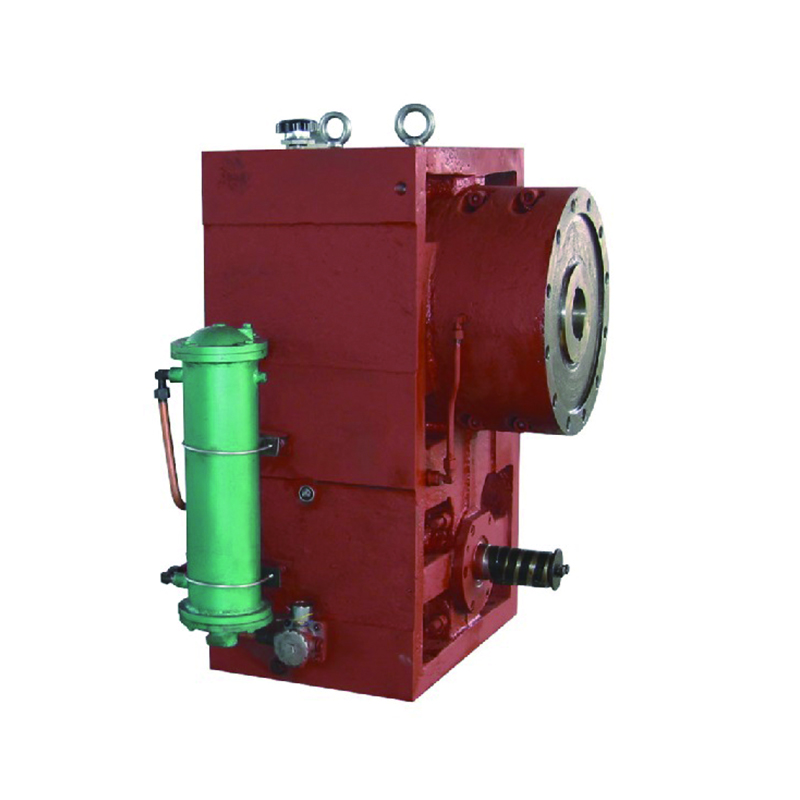

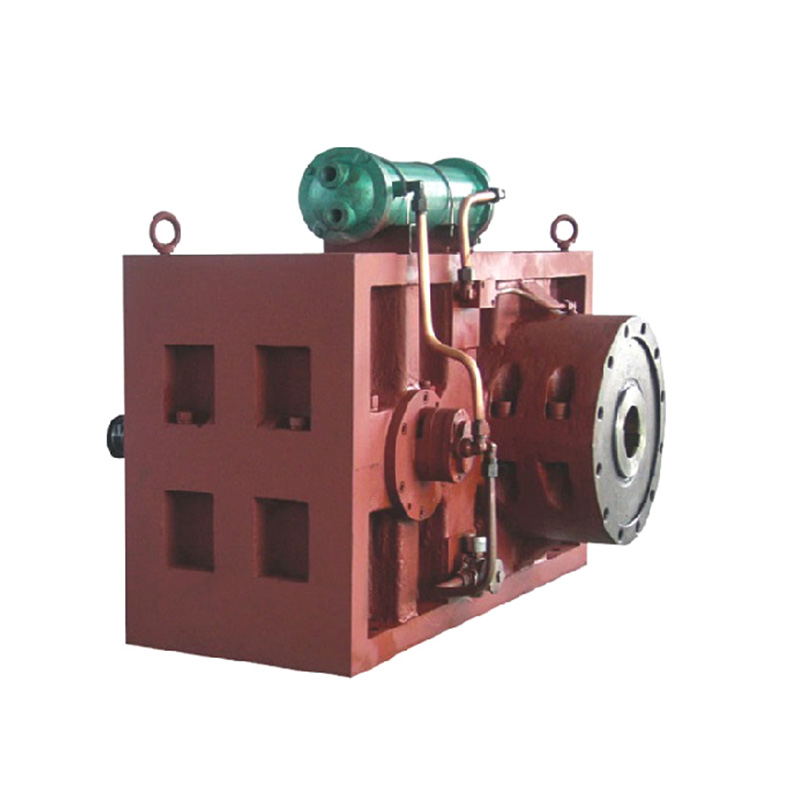

2. Barel

Laras menahan poros sekrup dan merupakan bagian yang melaluinya material dipaksakan. Biasanya terbuat dari bahan baja keras dengan lapisan dalam yang tahan aus dan korosi. Laras menyediakan lingkungan terkendali untuk pemanasan atau pendinginan material selama proses ekstrusi.

Fitur Utama:

- Terbuat dari baja yang dikeraskan atau bahan berlapis krom untuk daya tahan.

- Memiliki diameter dalam tertentu untuk menampung poros sekrup.

- Menggabungkan jaket pendingin atau pemanas untuk menjaga suhu pemrosesan yang tepat.

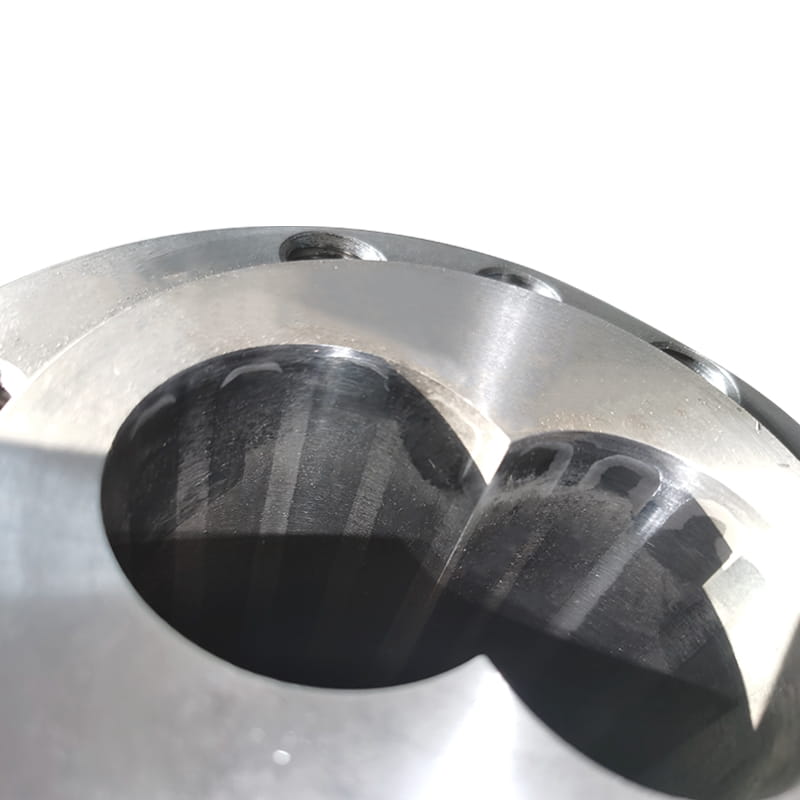

3. Desain Kerucut

Bentuk kerucut dari laras sekrup sangat penting dalam memastikan aliran material yang efisien dan penumpukan tekanan. Hal ini memungkinkan peningkatan kompresi material secara bertahap, yang meningkatkan proses peleburan dan pencampuran.

Fitur Utama:

- Desain berbentuk kerucut memungkinkan manajemen tekanan yang lebih efisien.

- Meningkatkan homogenisasi bahan.

- Meminimalkan tegangan geser pada material, menjaga kualitas produk.

4. Desain Benang

Ulir pada poros sekrup memainkan peran penting dalam cara pengangkutan material. Desain dan jumlah benang menentukan laju aliran dan efisiensi pencampuran. Dalam tong sekrup berbentuk kerucut, desain ulir sering kali disesuaikan agar sesuai dengan sifat material tertentu dan kebutuhan produksi.

Jenis Desain Benang:

- Penerbangan Tunggal: Tipe paling dasar, biasa digunakan untuk aplikasi standar.

- Penerbangan Ganda: Menawarkan peningkatan efisiensi pencampuran dan pemrosesan material.

- Penerbangan Penghalang: Digunakan untuk aplikasi berkinerja tinggi yang memerlukan peleburan efektif.

5. Zona Umpan

Zona umpan adalah tempat bahan mentah pertama kali dimasukkan ke dalam tong sekrup. Biasanya dirancang dengan nada yang lebih besar untuk memungkinkan masuknya material dengan lancar ke dalam tong tanpa menyebabkan penyumbatan. Zona pemberian pakan yang efisien sangat penting untuk mencegah kemacetan material yang dapat memperlambat produksi.

Fitur Utama:

- Dirancang untuk menerima material dalam jumlah besar.

- Memastikan masuknya material dengan lancar dan mencegah kemacetan.

- Mungkin termasuk bagian pemanasan awal untuk melunakkan material sebelum memasuki zona leleh.

6. Zona Meleleh

Zona leleh adalah tempat material dipanaskan hingga suhu pemrosesannya. Biasanya terletak di ujung yang lebih lebar dari laras sekrup berbentuk kerucut, di mana material mengalami peleburan dan pencampuran sebelum bergerak menuju zona pengukuran. Kontrol suhu yang tepat sangat penting di zona ini untuk memastikan kualitas produk jadi yang konsisten.

Fitur Utama:

- Penting untuk mencapai peleburan material yang konsisten.

- Suhu dikontrol untuk pemrosesan yang presisi.

- Dapat menyertakan elemen khusus seperti zona pencampuran atau mixer statis untuk homogenisasi material yang lebih baik.

7. Zona Pengukuran

Zona pengukuran terletak di ujung laras sekrup dan bertanggung jawab untuk mendorong material keluar dari laras dan masuk ke dalam cetakan atau cetakan. Zona ini perlu mempertahankan tekanan konstan untuk memastikan kualitas produk yang konsisten.

Fitur Utama:

- Memastikan keluaran material yang konsisten.

- Penting untuk mencegah ekstrusi material yang berlebihan atau ekstrusi yang kurang.

- Dapat dirancang untuk menyertakan sistem pemantauan tekanan untuk kontrol presisi.

8. Bahan dan Pelapis

Bahan dan pelapis yang digunakan dalam konstruksi tong sekrup berbentuk kerucut sangat penting untuk kinerja dan umur panjang. Karena laras sekrup terkena suhu dan gesekan yang tinggi, bahan seperti krom, tungsten karbida, atau baja nitridasi sering digunakan karena kekerasan dan ketahanannya terhadap keausan.

Bahan Umum:

- Baja yang Dikeraskan: Paling umum digunakan karena kekuatan dan daya tahannya.

- Tungsten Karbida: Sering digunakan untuk area dengan tingkat keausan tinggi.

- Baja Tahan Karat: Digunakan untuk sifat tahan korosi dalam aplikasi spesifik.

Perbandingan Barel Sekrup Kerucut dan Barel Sekrup Paralel

| Fitur | Barel Sekrup Kerucut | Barel Sekrup Paralel |

|---|---|---|

| Homogenisasi Bahan | Unggul karena proses kompresi bertahap. | Bagus, namun kurang efektif dalam pencampuran. |

| Kontrol Tekanan | Sangat baik karena bentuknya yang kerucut. | Bagus, tapi bisa mengalami fluktuasi tekanan. |

| Ketahanan Aus | Tinggi, terutama dengan lapisan yang diperkuat. | Bervariasi berdasarkan pilihan material. |

FAQ

- Berapa umur laras sekrup berbentuk kerucut? Masa pakainya bergantung pada bahan dan penggunaannya, namun biasanya dapat bertahan antara 3 hingga 5 tahun dengan perawatan yang tepat.

- Mengapa bentuk kerucut itu penting? Bentuk kerucut memungkinkan kompresi yang lebih baik, homogenisasi material, dan efisiensi keseluruhan dalam proses ekstrusi.

- Bisakah saya menggunakan laras sekrup berbentuk kerucut untuk semua jenis bahan? Meskipun barel sekrup berbentuk kerucut serbaguna, beberapa bahan khusus mungkin memerlukan desain barel tertentu.