Keputusan untuk berinvestasi di a Mesin pelet plastik adalah yang signifikan untuk setiap operasi yang terlibat dalam daur ulang plastik, manufaktur, atau peracikan. Peralatan penting ini mengubah berbagai bentuk plastik-dari memo pasca-industri menjadi limbah pasca-konsumen dan bahan perawan-ke dalam pelet yang seragam dan mengalir bebas. Pelet ini adalah bahan baku penting untuk menciptakan produk plastik baru.

Memilih mesin yang tepat bukanlah proses satu ukuran untuk semua. Ini membutuhkan evaluasi yang cermat dari beberapa faktor teknis dan operasional untuk memastikan efisiensi, kualitas produk, dan pengembalian investasi yang kuat. Panduan ini menguraikan pertimbangan kritis untuk menginformasikan keputusan pembelian Anda.

Faktor kunci untuk evaluasi

1. Karakteristik bahan baku:

Sifat bahan input Anda adalah diktator utama persyaratan mesin.

-

Jenis plastik: polimer yang berbeda (mis., PP, PE, PET, PVC, ABS, PS) memiliki berbagai aliran leleh, viskositas, dan sensitivitas termal. Mesin harus dikonfigurasi untuk menangani sifat reologi spesifik dari bahan target Anda.

-

Bentuk pakan: Apakah Anda memproses serpihan yang bersih dan seragam, bagian kaku besar, film, serat, atau pembersihan? Bentuk umpan menentukan pra-pemrosesan yang diperlukan (merobek-robek, mencuci, menggiling) dan jenis hopper pakan dan desain ekstruder yang diperlukan.

2. Kapasitas output yang diperlukan:

Kapasitas, biasanya diukur dalam kilogram atau pound per jam (kg/jam atau lb/jam), adalah pendorong mendasar dari biaya dan ukuran mesin. Anda harus secara akurat memproyeksikan kebutuhan throughput Anda saat ini dan di masa depan. Mengurangi ukuran mesin pelet plastik menyebabkan kemacetan, sementara ukuran berlebihan menghasilkan pengeluaran modal yang tidak perlu dan konsumsi energi.

3. Kualitas dan Bentuk Pelet:

Penggunaan akhir yang diinginkan dari pelet Anda menentukan kualitas yang diperlukan.

-

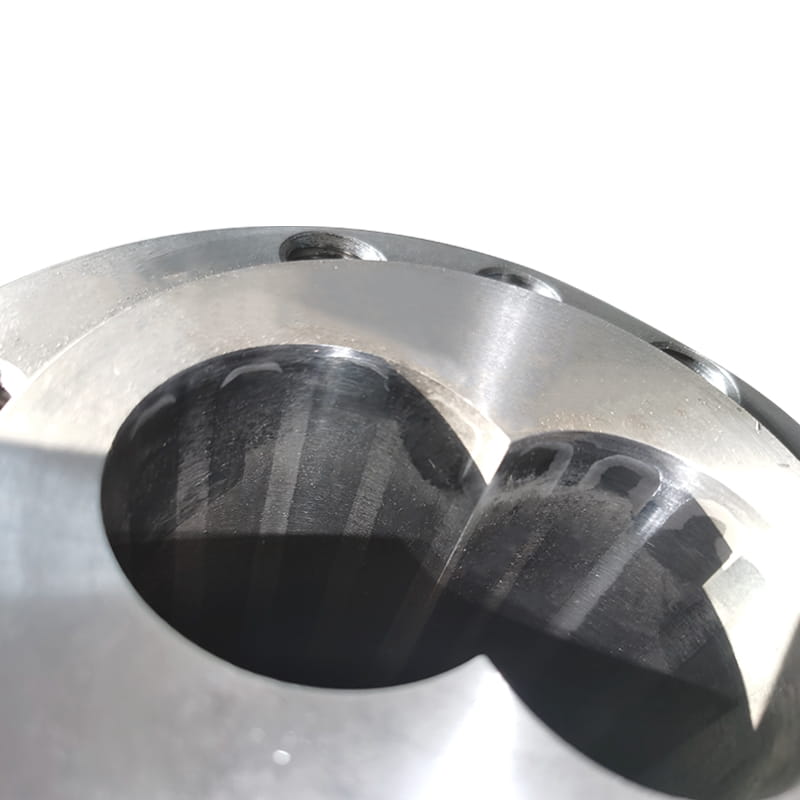

Bentuk: Bentuk yang paling umum adalah potongan wajah (biasanya bola atau kubik) dan strand-pelletized (silindris). Pemotongan wajah die sering digunakan untuk peracikan volume tinggi, sementara pelet untai terkenal karena menghasilkan pelet yang sangat konsisten dan berkualitas tinggi dengan denda minimal.

-

Keseragaman: Konsistensi dalam ukuran dan bentuk sangat penting untuk pemrosesan hilir, memastikan peleburan dan aliran dalam peralatan cetakan ekstrusi atau injeksi.

4. Teknologi Peletisasi:

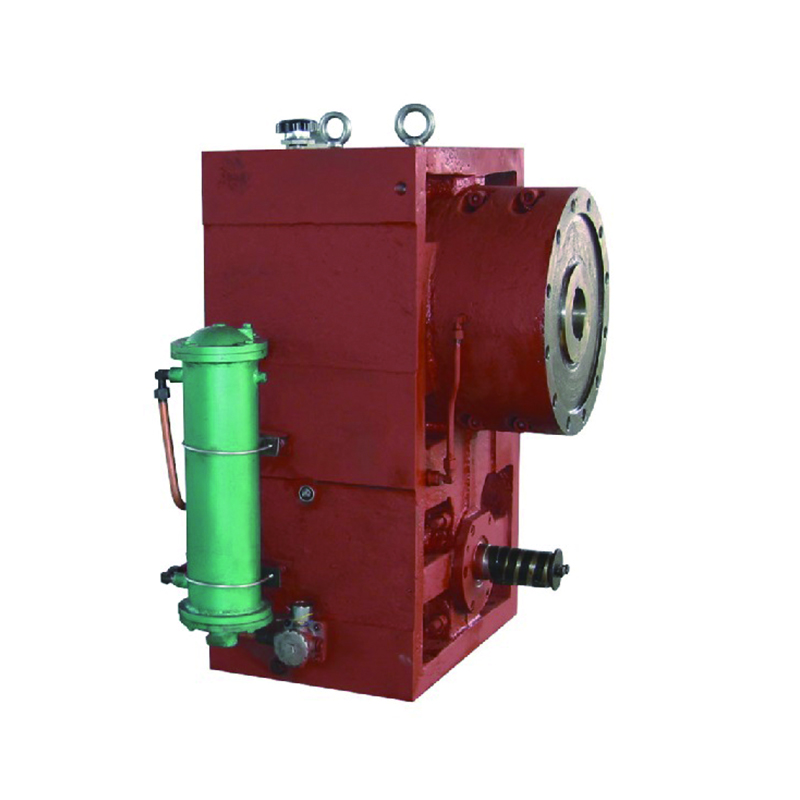

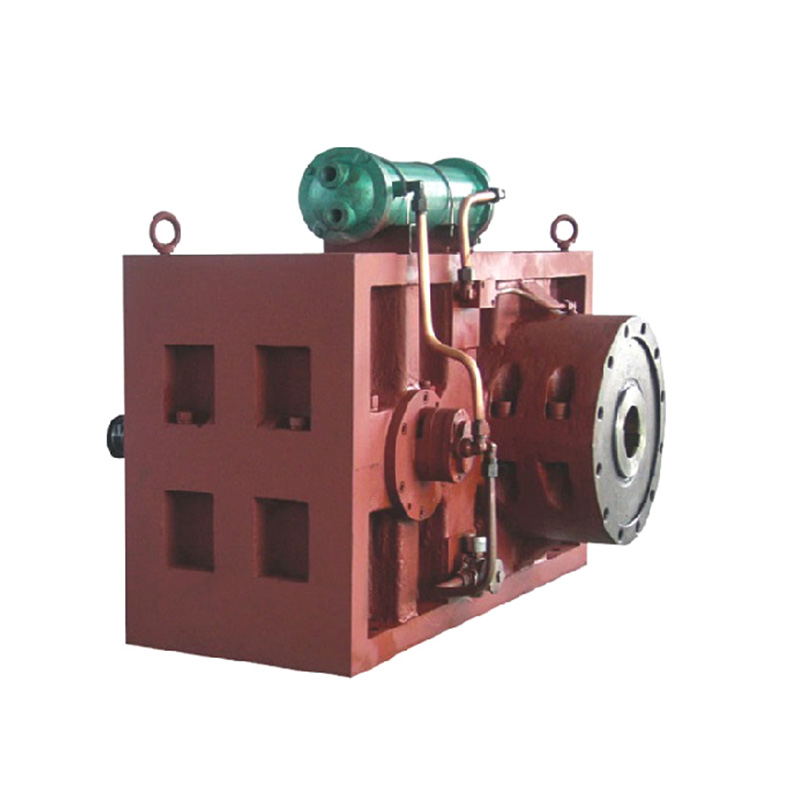

Pilihan teknologi adalah pusat pengoperasian mesin pelet plastik. Dua sistem yang paling umum adalah:

-

Untai pelet: Dalam sistem ini, plastik cair diekstrusi melalui die multi-lubang untuk membentuk untaian. Untaian ini didinginkan, biasanya dalam penangas air, dan kemudian dimasukkan ke dalam kepala pemotong berputar di mana mereka dipotong menjadi pelet yang tepat. Metode ini dikenal untuk konsistensi pelet yang sangat baik dan sangat ideal untuk berbagai bahan, termasuk senyawa yang diisi dan diperkuat.

-

Die-face Pelletizing: Di sini, hub pemotong beroperasi langsung ke wajah die, memotong ekstrudat segera saat keluar dari mati. Pelet kemudian didinginkan, sering dengan semprotan air (pelet cincin air) atau udara. Ini adalah sistem kontinu dan tertutup yang sangat efisien untuk aplikasi dan bahan throughput tinggi yang sulit diikat, seperti elastomer atau bahan hot-cut.

5. Integrasi dengan sistem hulu:

Mesin pelet plastik jarang merupakan unit mandiri. Ini biasanya merupakan bagian dari garis lengkap yang mungkin termasuk:

-

Peralatan Pengurangan Pra-Pemotongan dan Ukuran (Shredders, Granulator)

-

Sistem Makanan (Loader Hopper, Sistem Menyampaikan)

-

Sistem ekstrusi (sekrup tunggal atau kembar)

-

Filtrasi (pengubah layar)

-

Sistem pendinginan dan pengeringan untuk pelet

Kompatibilitas dan integrasi tanpa batas antara komponen -komponen ini sangat penting untuk kehalusan operasional.

6. Pertimbangan Operasional dan Pemeliharaan:

-

Efisiensi Energi: Mengevaluasi konsumsi daya motor penggerak utama, pemanas, dan sistem tambahan. Model efisiensi yang lebih tinggi mungkin memiliki biaya dimuka yang lebih tinggi tetapi menawarkan penghematan jangka panjang yang signifikan.

-

Kemudahan Pemeliharaan: Pertimbangkan aksesibilitas untuk tugas -tugas rutin seperti perubahan layar, inspeksi mati, dan penggantian bilah pemotong. Fitur perubahan cepat dapat secara drastis mengurangi downtime.

-

Suku cadang dan layanan cadangan: Pastikan produsen atau pemasok memiliki rantai pasokan yang andal untuk suku cadang yang kritis dan menawarkan dukungan teknis yang kompeten.

Aplikasi Umum Mesin Pelet Plastik

Mesin pelet plastik sangat diperlukan di beberapa industri:

-

Daur Ulang Plastik: Mengonversi memo plastik yang disortir dan dibersihkan menjadi bentuk pelet yang dapat dijual.

-

Gabungan: memproduksi senyawa plastik yang direkayasa dengan melelehkan dan memadukan polimer dasar dengan aditif seperti pewarna, tahan api, serat kaca, atau mineral.

-

Produksi Primer: Polimer Virgin Peletisasi langsung dari proses polimerisasi.

Perbandingan Teknologi: Strand vs. Die-Face Pelletizing

| Faktor | Strand Pelletizing | Die-Face Pelletizing |

|---|---|---|

| Kualitas pelet | Keseragaman yang sangat baik, bentuk silindris, denda rendah. | Keseragaman yang baik, bentuk bola/kubik. Potensi untuk lebih banyak denda. |

| Throughput | Cocok untuk kapasitas rendah hingga sangat tinggi. | Biasanya dirancang untuk kapasitas sedang hingga tinggi. |

| Kesesuaian material | Sangat baik untuk berbagai bahan yang sangat luas, termasuk senyawa yang diisi. | Ideal untuk polimer yang sulit diikat (mis., EVA, TPU) dan garis volume tinggi. |

| Kompleksitas sistem | Membutuhkan pendinginan untai (mandi air) dan pengeringan, membuat garis lebih lama. | Pemotongan dan pendinginan terintegrasi (mis., Cincin air) menawarkan jejak yang lebih kompak. |

| Pemeliharaan | Pisau pemotong biasanya mudah diakses dan layanan. | Pemeliharaan Cutter Hub dan Die Face bisa lebih kompleks. |

Pertanyaan yang Sering Diajukan (FAQ)

T: Apa perbedaan antara mesin pelet plastik dan granulator?

A: Granulator biasanya mengacu pada mesin yang memotong bagian plastik padat yang lebih besar (seperti sariawan cetakan injeksi atau bagian yang ditolak) menjadi serpihan yang lebih kecil. Mesin pelet plastik, di sisi lain, menerima plastik cair, membentuknya menjadi bentuk (helai atau langsung di dadu), dan memotongnya menjadi pelet. Mereka sering bekerja secara berurutan dalam garis daur ulang.

T: Seberapa penting desain pemotong?

A: Sangat penting. Desain pemotong dan ketajaman bilah secara langsung bertanggung jawab atas kualitas pemotongan, konsistensi panjang pelet, dan generasi denda. Pisau kusam akan menghasilkan pelet berkualitas buruk dan meningkatkan konsumsi energi.

T: Apa level kebisingan khas mesin ini?

A: Tingkat kebisingan dapat bervariasi secara signifikan berdasarkan ukuran dan jenis mesin pelet plastik. Mesin yang lebih besar dan desain pemotong tertentu dapat menghasilkan kebisingan yang cukup besar. Model tertutup sering tersedia untuk mengurangi polusi kebisingan di tempat kerja, pertimbangan utama untuk keselamatan dan kenyamanan operator.

T: Apa periode pengembalian khas untuk investasi ini?

A: Periode pengembalian sangat bervariasi. Itu tergantung pada faktor -faktor seperti biaya mesin, nilai bahan pelletisasi yang diproduksi, volume throughput, dan penghematan dari pengurangan limbah atau outsourcing layanan pelleting. Analisis keuangan terperinci berdasarkan operasi spesifik Anda sangat penting.

Sebagai kesimpulan, pengadaan mesin pelet plastik menuntut pendekatan sistematis. Dengan menganalisis materi Anda secara menyeluruh, kebutuhan kapasitas, target kualitas, dan kendala operasional, Anda dapat mengidentifikasi teknologi yang akan memberikan keandalan, efisiensi, dan produk akhir yang unggul untuk aplikasi spesifik Anda.