Dalam lanskap luas manufaktur dan daur ulang plastik, Mesin pelet plastik berdiri sebagai bagian penting dari peralatan industri. Juga sering disebut sebagai peletis, granulator, atau garis peracikan (ketika diintegrasikan dengan mixer dan ekstruder), fungsi intinya adalah untuk mengubah bahan plastik-baik resin perawan, serpihan daur ulang, atau campuran majemuk-menjadi pelet atau butiran kecil, yang sering disebut "pemeliharaan."

Fungsi dan proses inti:

A Mesin pelet plastik Pada dasarnya mengambil plastik dalam keadaan cair atau lunak dan mengubahnya menjadi bentuk pelet yang konsisten. Proses khas melibatkan:

-

Makanan: Bahan Baku Plastik (serpihan, penyegaran, compounded meleleh) dimasukkan ke dalam mesin.

-

Ekstrusi/peleburan (sering sebelum atau terintegrasi): Sementara beberapa peletis bekerja secara langsung dengan polimer cair dari ekstruder hulu, yang lain mungkin memiliki kemampuan ekstrusi yang terintegrasi untuk melelehkan pakan padat.

-

Formasi pelet (pemotongan wajah die atau pelleting untai):

-

Memotong wajah mati: Plastik cair dipaksa melalui pelat mati yang berisi banyak lubang kecil. Ketika untaian muncul, bilah yang berputar memotongnya menjadi pelet langsung di wajah mati.

-

Strand Pelletizing: Plastik cair diekstrusi melalui dadu untuk membentuk beberapa untaian kontinu. Untaian ini didinginkan, biasanya dalam penangas air, dan kemudian dimasukkan ke dalam unit pemotongan terpisah di mana bilah berputar memotongnya menjadi pelet yang seragam.

-

-

Pendinginan: Segera setelah pemotongan, pelet didinginkan dengan cepat (menggunakan udara atau air) untuk memperkuat bentuknya dan mencegah penggumpalan.

-

Pengeringan (jika air didinginkan): Pelet yang didinginkan dalam air membutuhkan sistem pengeringan yang efisien (pengering sentrifugal, pengering tempat tidur yang terfluidisasi, dll.) Untuk menghilangkan kelembaban sebelum penyimpanan atau pengemasan.

-

Koleksi: Pelet jadi disampaikan ke penyimpanan silo atau unit pengemasan.

Komponen kunci:

Standar Mesin pelet plastik Sistem biasanya mengintegrasikan beberapa komponen penting:

-

Feed Hopper/Feeder: Memastikan input material yang konsisten.

-

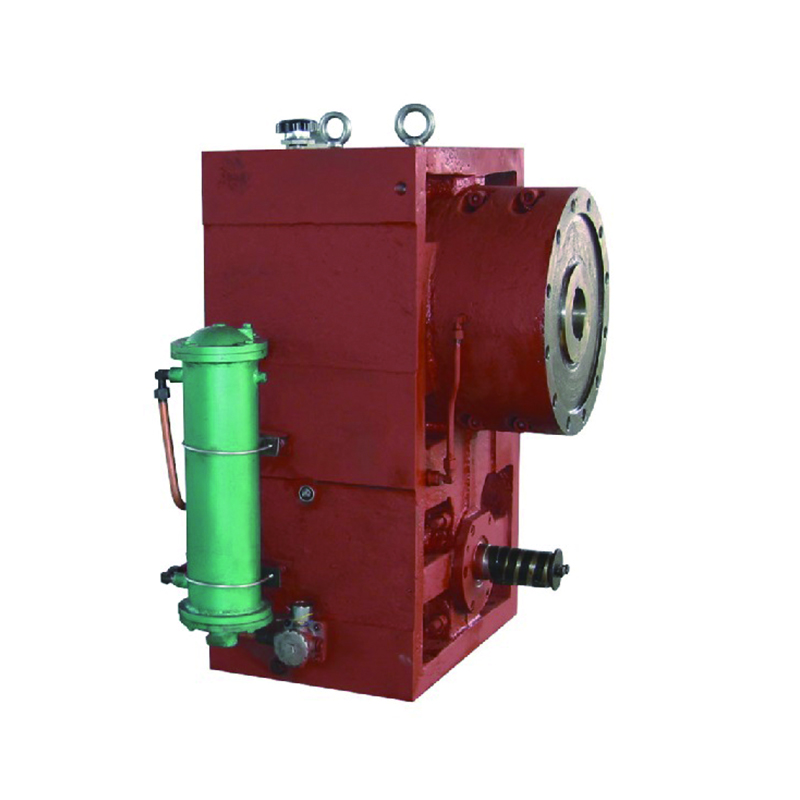

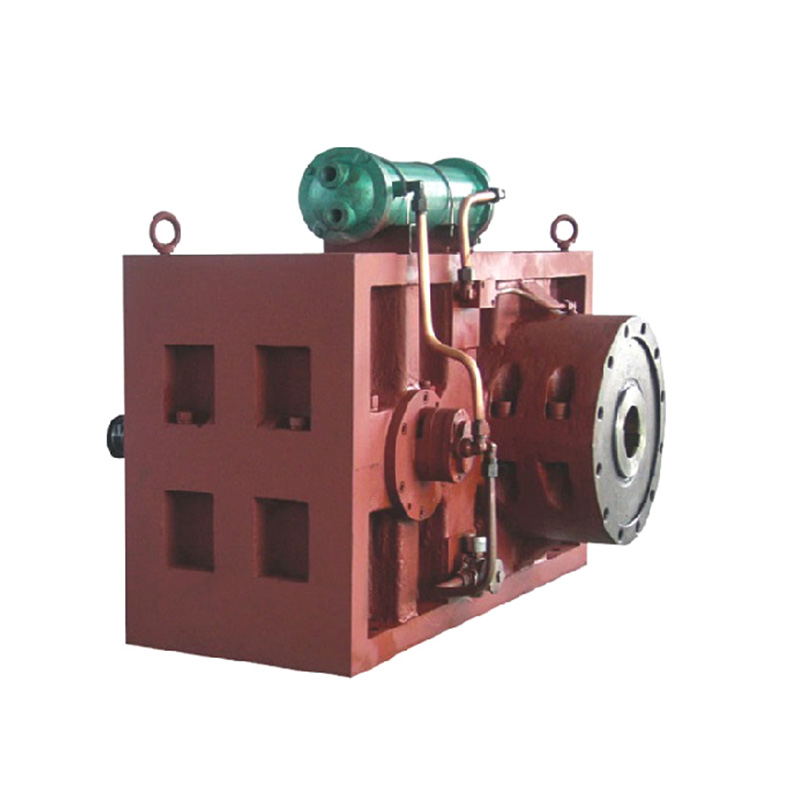

Extruder (terintegrasi atau hulu): Meleleh dan menghomogenisasi plastik. Desain sekrup tunggal atau kembar adalah umum.

-

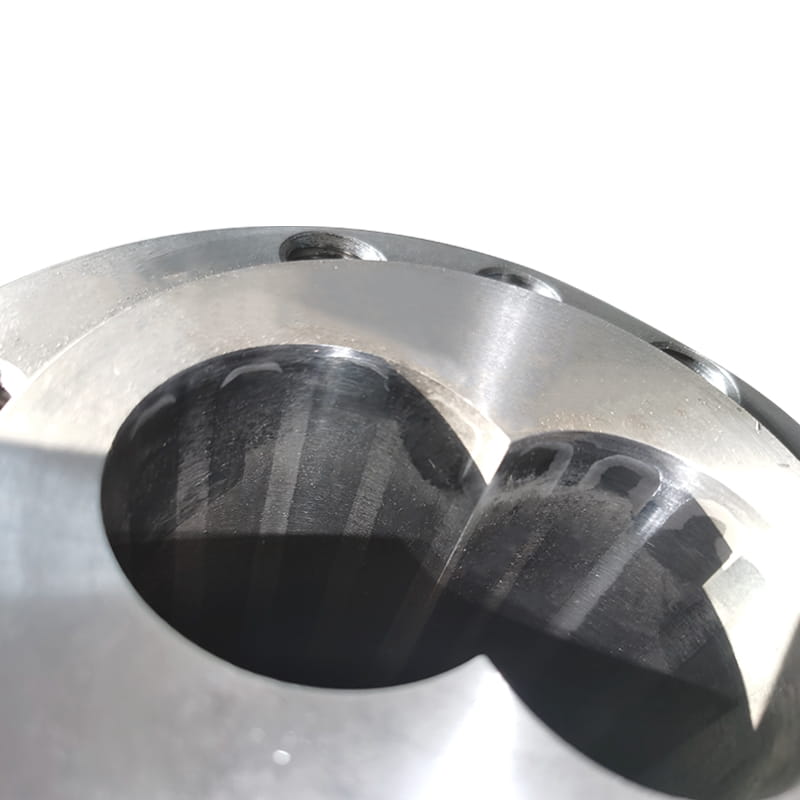

Die Plate: Pelat logam yang dikeraskan dengan lubang yang dibor dengan tepat yang membentuk plastik cair menjadi untaian.

-

Cutting Chamber/Unit: Menampung hub pemotong yang berputar dan bilah yang menggeser untaian plastik menjadi pelet.

-

Cutting Blades: Bilah tajam dipasang di hub pemotong; Kecepatan dan ketajaman mereka sangat penting untuk kualitas pelet.

-

Sistem drive: Powers Itu Cutter Hub Rotation.

-

Sistem Pendinginan: Pisau udara, semprotan air, atau bak air untuk memadat pelet.

-

Sistem Pengeringan (jika berlaku): Menghilangkan sisa air.

-

Panel kontrol: Mengelola kecepatan motor, suhu, dan parameter operasional lainnya.

Bahan yang diproses:

Mesin pelet plastik Tangani beragam polimer termoplastik, termasuk:

-

Polyethylene (PE - LDPE, LLDPE, HDPE)

-

Polypropylene (pp)

-

Polystyrene (PS - GPPS, Hips)

-

Polyvinyl chloride (PVC)

-

Polyethylene terephthalate (PET)

-

Acrylonitrile Butadiene Styrene (ABS)

-

Teknik plastik (mis., Nilon, PC, POM) dan berbagai campuran daur ulang atau diperparah.

Tujuan dan keunggulan pelleting:

Mengubah plastik menjadi pelet melalui a Mesin pelet plastik Melayani beberapa tujuan vital dalam industri polimer:

-

Standardisasi: Membuat ukuran dan bentuk partikel yang seragam, penting untuk pemberian makan dan pemrosesan yang konsisten dalam peralatan hilir seperti cetakan injeksi atau ekstruder.

-

Penanganan & transportasi yang lebih baik: Pelet mengalir dengan bebas, tidak seperti serpihan atau bubuk yang tidak teratur, membuatnya secara signifikan lebih mudah diangkut (dalam jumlah besar atau tas), menyimpan, dan mengukur secara otomatis ke mesin pemrosesan. Kepadatan meningkat, mengoptimalkan volume pengiriman.

-

Sifat material yang ditingkatkan (untuk didaur ulang): Untuk plastik yang didaur ulang, pelletisasi menghomogenisasi lelehan, meningkatkan kualitas, dan proses yang dapat diproses dibandingkan dengan menggunakan serpihan secara langsung.

-

Kepadatan: Mengurangi volume serpihan plastik besar atau menyesal, yang mengarah ke penyimpanan dan logistik yang lebih efisien.

-

Kontrol Kualitas: Memberikan faktor bentuk terkontrol yang memfasilitasi pemeriksaan kualitas (kontaminasi, konsistensi warna).

-

Bahan Baku untuk Pembuatan: Pletized Virgin atau Plastik Daur Ulang adalah bahan baku utama untuk hampir semua proses pembuatan produk plastik.

Aplikasi:

Mesin pelet plastik sangat diperlukan dalam:

-

Fasilitas Daur Ulang Plastik: Mengubah limbah plastik pasca-konsumen atau pasca-industri (botol, film, wadah) menjadi pelet yang seragam untuk digunakan kembali.

-

Tumbuhan perabot: Memproduksi formulasi plastik khusus dengan memadukan resin dasar dengan aditif (pewarna, pengisi, bala bantuan, pengubah) dan pelleting senyawa akhir.

-

Virgin Resin Production: Tahap akhir di pabrik resin untuk mengemas produk untuk dijual.

-

Operasi Pemrosesan Repressing: Mengonversi memo produksi in-house (Sprues, bagian off-spec) kembali menjadi bahan baku pelet yang dapat digunakan.

The Mesin pelet plastik jauh lebih dari sekadar alat pengurangan ukuran. Ini adalah unit pemrosesan mendasar yang mengubah bahan plastik - perawan atau didaur ulang - menjadi faktor bentuk yang sangat fungsional, terstandarisasi, dan efisien. Dengan memproduksi pelet yang konsisten, mesin -mesin ini memungkinkan aliran material yang dapat diandalkan melalui manufaktur yang kompleks dan rantai daur ulang, yang mendasari efisiensi, kualitas, dan kelayakan ekonomi industri plastik modern. Peran mereka sangat penting dalam menutup loop untuk keberlanjutan plastik dan memastikan kinerja yang optimal dalam pembuatan produk akhir.