Pada saat industri manufaktur mengejar transformasi hijau, masalah pemborosan material hingga 15% -30% dalam proses plastisisasi seperti cetakan injeksi dan ekstrusi selalu mengganggu perusahaan. Dalam beberapa tahun terakhir, solusi teknis yang disebut Tong sekrup kerucut telah menarik perhatian di bidang suku cadang otomotif, bahan pengemasan dan komponen elektronik. Data menunjukkan bahwa jalur produksi yang menggunakan desain ini dapat mengurangi kehilangan bahan baku sebesar 8%-12%dan meningkatkan efisiensi energi lebih dari 15%. Bagaimana desain terobosan ini mencapai penghematan energi dan peningkatan efisiensi?

Analisis Prinsip: Keuntungan "kompresi progresif" dari struktur kerucut

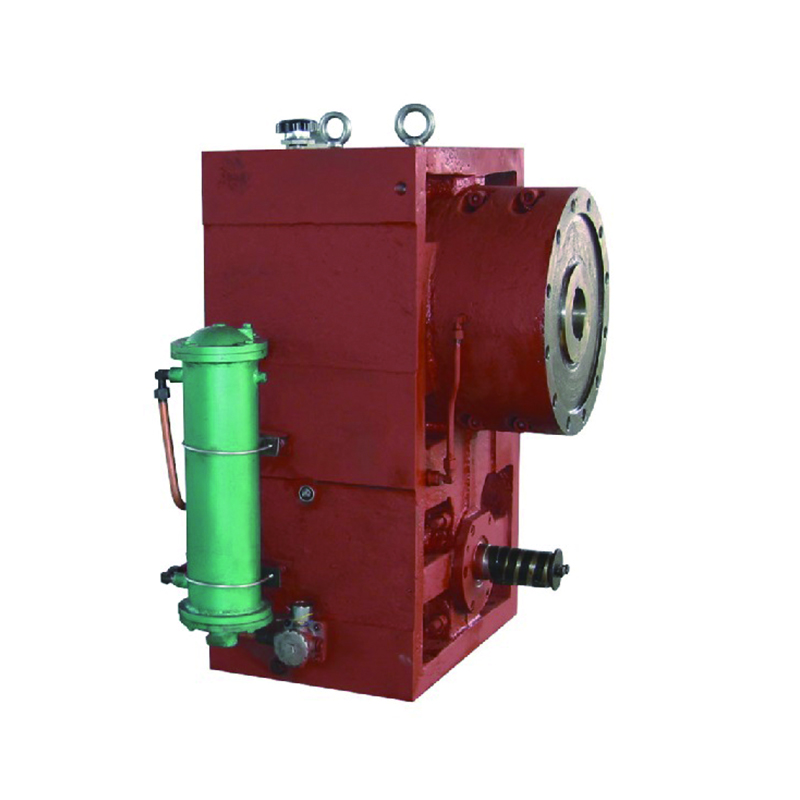

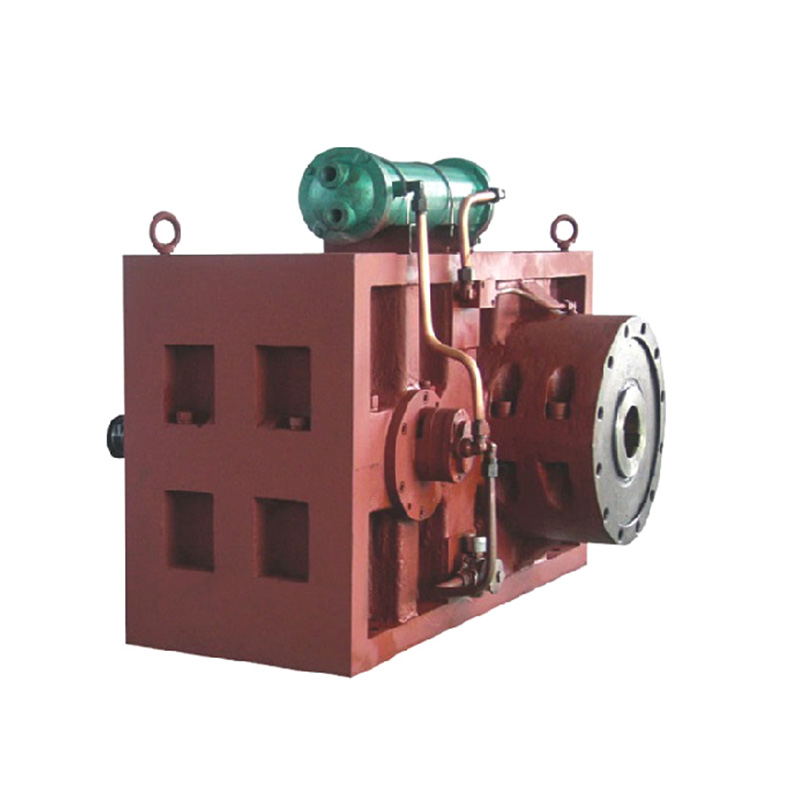

Dibandingkan dengan sekrup paralel tradisional, inovasi inti barel sekrup kerucut terletak pada struktur geometris bertahap mereka (Gambar 1). Diameter sekrup secara bertahap berkurang dari ujung umpan ke ujung pelepasan, membentuk saluran benang yang berkurang terus menerus. Desain ini mengoptimalkan penanganan material dalam tiga tahap:

Pra-kompresi yang efisien: Volume yang lebih besar dari bagian umpan memungkinkan untuk inhalasi cepat bahan baku granular, sedangkan alur sekrup yang menyempit secara bertahap menghasilkan tekanan progresif selama proses pengangkutan, menghindari akumulasi material atau aliran balik yang disebabkan oleh tekanan mendadak;

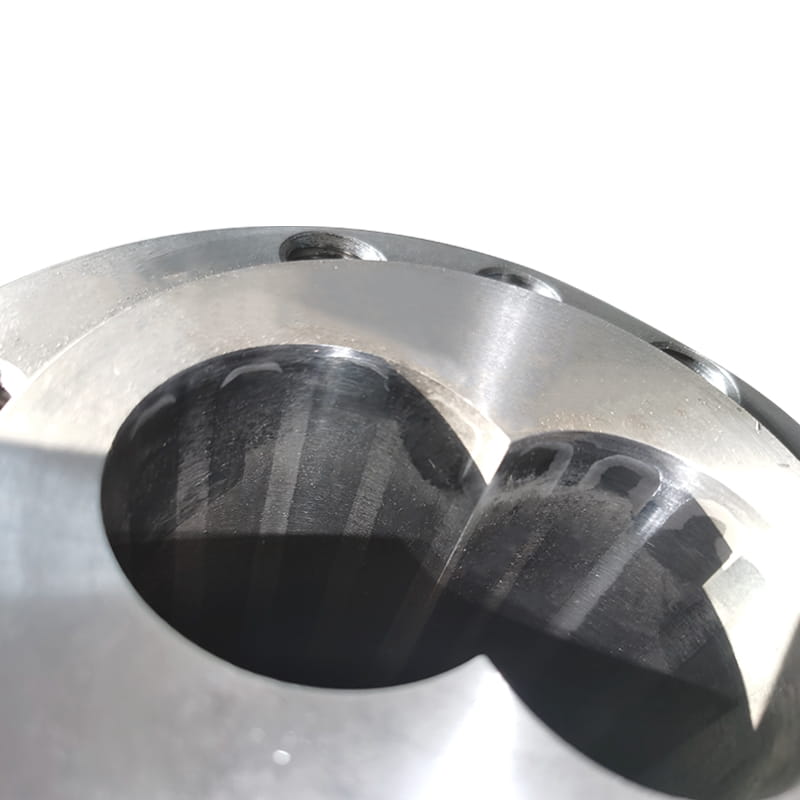

Kontrol geser yang tepat: Struktur kerucut membuat gradien laju geser dari bagian leleh yang lebih halus, dan dengan toleransi yang tepat dari celah sekrup (biasanya dikendalikan pada 0,05-0.1mm), dapat sepenuhnya melelehkan bahan polimer dan mencegah degradasi termal yang disebabkan oleh pembangkitan lokal (degradasi termal) - limbah yang mengarah ke arah utama yang disebabkan;

Efek penyegelan dinamis: Diameter yang lebih kecil dari ujung pelepasan meningkatkan penyegelan laras dan sekrup, mengurangi laju reflow leleh menjadi kurang dari 0,5%(sekrup paralel biasanya 2%-5%), secara signifikan mengurangi bahan residu yang tidak sepenuhnya diekstrusi.

Data empiris: Kasus industri konsumsi energi dan pengurangan limbah

Tes komparatif yang dilakukan oleh Kraussmaffei, produsen peralatan cetakan injeksi Jerman, pada produksi bumper PP otomotif pada tahun 2023 menunjukkan bahwa setelah menggunakan tong sekrup kerucut, kehilangan bahan baku per ton produk turun dari 43kg menjadi 36kg, sementara konsumsi unit energi berkurang 18%. Ini karena dua aspek optimasi:

Waktu tinggal dipersingkat 22%: Rasio kompresi sekrup kerucut (biasanya 3.5-4.5: 1) lebih tinggi dari sekrup paralel (2.5-3: 1), yang mempercepat transformasi bahan dari keadaan padat ke cair dan mengurangi risiko kerusakan rantai molekuler yang disebabkan oleh pemanasan jangka panjang;

Peningkatan keseragaman lelehan: Melalui simulasi polyflow ANSYS, ditemukan bahwa standar deviasi (SD) dari suhu leleh dari struktur kerucut adalah 2,3 ° C, yang lebih baik dari 5,1 ° C sekrup paralel, yang berarti lebih sedikit spot panas dan cacat material dingin.

Ekstensi Teknis: Kompatibel dengan bahan daur ulang dan plastik berbasis bio

Dengan kemajuan kebijakan ekonomi melingkar, industri manufaktur memiliki lonjakan permintaan untuk pemrosesan plastik daur ulang (RPET, RPP, dll.). Karakteristik plastisisasi ringan dari tong sekrup kerucut (suhu puncak berkurang sekitar 10-15 ° C) dapat mengurangi dekomposisi termal pengotor dalam bahan daur ulang, sehingga ketika memproses campuran yang mengandung 30% bahan daur ulang, laju yang memenuhi syarat dari produk jadi masih dapat dipertahankan pada lebih dari 98% .33333