Industri pemrosesan plastik global terus berkembang pesat, dan seiring dengan itu, permintaan akan peralatan berkinerja tinggi semakin tinggi dari sebelumnya. Di antara mesin-mesin tersebut, adalah Mesin Pelet Plastik memainkan peran sentral dalam proses daur ulang dan peracikan. Meskipun banyak komponen berkontribusi terhadap efisiensi keseluruhan, para ahli menekankan bahwa desain sekrup adalah salah satu faktor paling penting yang menentukan kualitas keluaran, konsumsi energi, dan stabilitas produksi.

Pentingnya Desain Sekrup dalam Operasi Pelet

1. Memastikan Penyampaian Material yang Konsisten

Sekrup a Mesin Pelet Plastik bertanggung jawab untuk mengangkut bahan mentah melalui tahap pengumpanan, peleburan, pencampuran, dan pemberian tekanan. Sekrup yang dirancang dengan baik memastikan pengangkutan yang lancar dan konsisten, mencegah masalah seperti aliran balik material, penyumbatan, atau ukuran pelet yang tidak teratur.

2. Meningkatkan Efisiensi Peleburan Plastik

Efisiensi peleburan secara langsung mempengaruhi kualitas pelet. Rasio kompresi sekrup, kedalaman penerbangan, dan geometri saluran menentukan seberapa cepat dan merata plastik meleleh. Sekrup yang dirancang dengan benar membantu mencapai distribusi panas yang seragam dan kontrol suhu yang stabil, sehingga meningkatkan keandalan dan efisiensi.

3. Meningkatkan Pencampuran dan Homogenisasi

Bahan yang berbeda—seperti resin murni, serpihan daur ulang, dan bahan tambahan—membutuhkan pencampuran yang tepat untuk membentuk pelet berkualitas tinggi. Zona pencampuran sekrup, karakteristik geser, dan rasio panjang-diameter (L/D) memainkan peran penting dalam mencapai lelehan yang homogen. Hal ini menghasilkan pelet dengan sifat mekanik yang lebih baik dan warna yang konsisten.

4. Meningkatkan Output dan Mengurangi Konsumsi Energi

Geometri dan konfigurasi sekrup menentukan seberapa efisien energi diubah menjadi pemrosesan mekanis dan termal. Desain sekrup yang dioptimalkan mengurangi beban torsi dan meningkatkan hasil, memungkinkan produsen memproduksi lebih banyak pelet dengan lebih sedikit energi—sebuah keunggulan penting dalam pasar yang kompetitif dan sadar lingkungan saat ini.

5. Beradaptasi dengan Bahan dan Aplikasi yang Berbeda

Pemrosesan plastik modern melibatkan berbagai macam bahan, termasuk PE, PP, ABS, PET, dan masterbatch berisi tinggi. Desain sekrup yang disesuaikan memungkinkan Mesin Pelet Plastik untuk memproses berbagai bahan tanpa mengurangi kualitas, menjadikan peralatan lebih serbaguna dan hemat biaya.

Fitur Desain Sekrup Utama yang Membuat Perbedaan

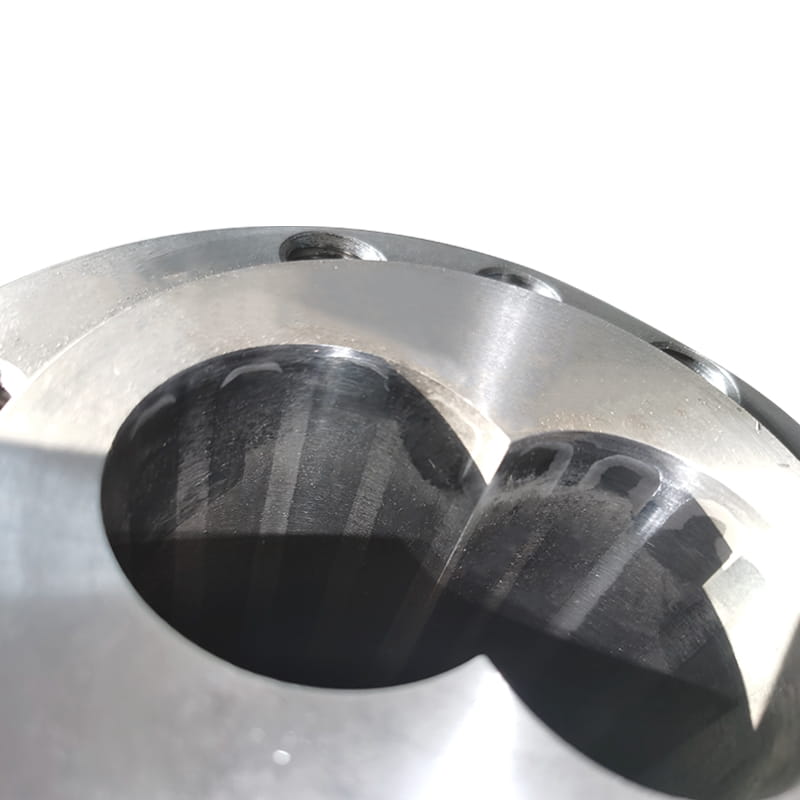

1. Geometri Penerbangan

Bentuk dan sudut penerbangan sekrup mempengaruhi aliran plastik dan penumpukan tekanan. Geometri tingkat lanjut meminimalkan tegangan geser sekaligus memaksimalkan efisiensi.

2. Rasio Kompresi

Rasio kompresi yang sesuai memastikan peleburan dan ventilasi yang tepat, mencegah cacat seperti partikel yang tidak meleleh atau gelembung gas pada pelet akhir.

3. Bagian Pencampuran

Elemen pencampuran statis dan dinamis meningkatkan keseragaman lelehan, terutama untuk masterbatch warna dan plastik daur ulang.

4. Rasio Panjang terhadap Diameter (L/D).

Rasio L/D yang lebih panjang umumnya meningkatkan kinerja peleburan dan pencampuran namun harus dipilih sesuai dengan karakteristik material dan persyaratan produksi.

Kesimpulan

Dalam industri daur ulang dan peracikan plastik yang berkembang pesat saat ini, desain sekrup dalam a Mesin Pelet Plastik lebih dari sekadar detail teknis—hal ini merupakan faktor inti yang menentukan efisiensi produksi, konsumsi energi, kualitas keluaran, dan stabilitas operasional jangka panjang. Produsen semakin beralih ke konfigurasi sekrup yang dioptimalkan atau disesuaikan agar tetap kompetitif dan memenuhi standar produksi plastik modern yang meningkat.

Ketika industri terus memprioritaskan keberlanjutan dan manufaktur berkinerja tinggi, pentingnya desain sekrup yang canggih akan terus berkembang.