KEHORMATAN KAMI

Pengetahuan industri

Bagaimana spesifikasinya barel sekrup untuk mesin ekstrusi berdampak pada efisiensi pemrosesan material?

Kinerja mesin ekstrusi sangat bergantung pada spesifikasi konfigurasi laras sekrupnya, sehingga memengaruhi efisiensi pemrosesan material dalam berbagai cara:

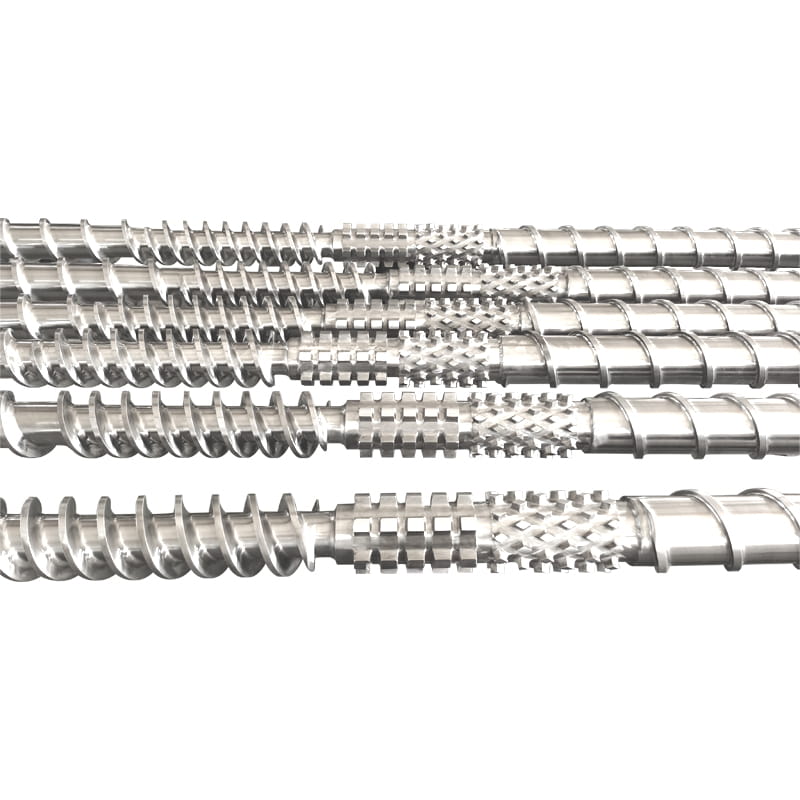

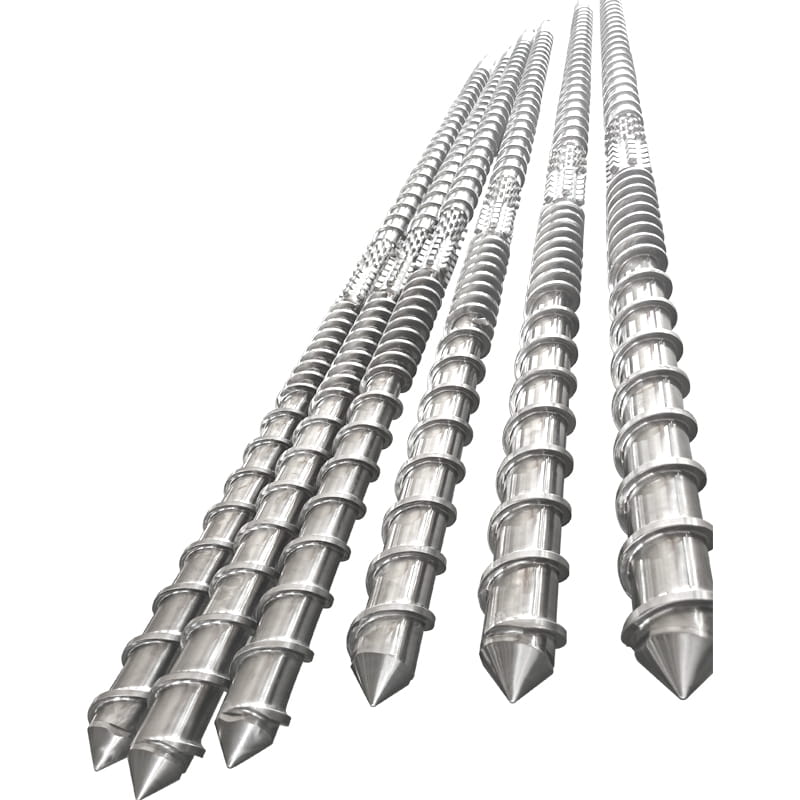

Konfigurasi Sekrup: Geometri sekrup, yang mencakup aspek-aspek seperti kedalaman penerbangan, pitch, dan geometri saluran, menentukan seberapa efektif material diangkut, dikompresi, dicairkan, dan dicampur. Sekrup yang dirancang dengan baik memastikan aliran material dan homogenitas yang konsisten, sehingga mengurangi gangguan pemrosesan dan meningkatkan hasil.

Dimensi Barel: Panjang dan diameter barel mempengaruhi waktu tinggal, perpindahan panas, dan kompresi material. Tong dengan ukuran yang tepat memudahkan peleburan dan pencampuran bahan secara memadai, sehingga mencegah panas berlebih atau degradasi. Dimensi barel yang optimal berkontribusi pada kualitas lelehan yang seragam dan efisiensi pemrosesan secara keseluruhan.

Pilihan Bahan dan Pelapis: Pemilihan bahan untuk sekrup dan laras, bersama dengan pelapis potensial, berdampak pada ketahanan aus, ketahanan korosi, dan konduktivitas termal. Bahan dan pelapis berkualitas tinggi meningkatkan umur panjang, meminimalkan kerugian akibat gesekan, dan mempertahankan kinerja yang konsisten, yang pada akhirnya meningkatkan efisiensi pemrosesan.

Optimasi Rasio Kompresi: Rasio kompresi, ukuran kedalaman saluran zona umpan relatif terhadap kedalaman saluran zona pengukuran, mengatur kompresi material dan intensitas leleh. Penyempurnaan rasio kompresi memastikan plastisisasi dan homogenisasi material yang efisien, memaksimalkan hasil dan meminimalkan konsumsi energi.

Kontrol Kecepatan dan Torsi Sekrup: Kecepatan rotasi dan torsi secara signifikan mempengaruhi laju pengangkutan material, peleburan, dan pencampuran. Menyesuaikan kecepatan sekrup dan torsi mengoptimalkan parameter pemrosesan, menyeimbangkan persyaratan keluaran dengan efisiensi energi, dan memastikan konsistensi kualitas produk.

Manajemen Suhu yang Tepat: Mempertahankan suhu yang seragam di dalam tong sangat penting untuk menjaga viskositas material dan sifat aliran yang diinginkan. Sistem pemanasan dan pendinginan yang efektif memastikan distribusi suhu yang merata, mencegah material menjadi terlalu panas atau terlalu panas, dan meningkatkan efisiensi pemrosesan.

Tekanan Leleh dan Dinamika Aliran: Karakteristik tekanan dan aliran leleh berdampak langsung pada kualitas ekstrudat dan stabilitas pemrosesan. Konfigurasi laras sekrup yang ditentukan secara cermat meminimalkan ketidakteraturan aliran, lonjakan, dan patahan leleh, sehingga meningkatkan efisiensi pemrosesan secara keseluruhan.

Kemampuan Pencampuran yang Ditingkatkan: Spesifikasi konfigurasi laras sekrup mempengaruhi pencampuran dan dispersi material selama ekstrusi, terutama dalam aplikasi yang melibatkan aditif atau pewarna. Peningkatan pencampuran mendorong distribusi aditif yang seragam dan meningkatkan konsistensi produk, sehingga meningkatkan efisiensi pemrosesan dan kualitas produk.

Singkatnya, spesifikasi laras sekrup untuk mesin ekstrusi mempengaruhi efisiensi pemrosesan material secara signifikan. Dengan mengoptimalkan desain sekrup, dimensi barel, pemilihan material, rasio kompresi, kecepatan sekrup, kontrol suhu, dan kemampuan pencampuran, proses ekstrusi dapat disesuaikan untuk produktivitas maksimum, efisiensi energi, dan kualitas produk.

Kinerja mesin ekstrusi sangat bergantung pada spesifikasi konfigurasi laras sekrupnya, sehingga memengaruhi efisiensi pemrosesan material dalam berbagai cara:

Konfigurasi Sekrup: Geometri sekrup, yang mencakup aspek-aspek seperti kedalaman penerbangan, pitch, dan geometri saluran, menentukan seberapa efektif material diangkut, dikompresi, dicairkan, dan dicampur. Sekrup yang dirancang dengan baik memastikan aliran material dan homogenitas yang konsisten, sehingga mengurangi gangguan pemrosesan dan meningkatkan hasil.

Dimensi Barel: Panjang dan diameter barel mempengaruhi waktu tinggal, perpindahan panas, dan kompresi material. Tong dengan ukuran yang tepat memudahkan peleburan dan pencampuran bahan secara memadai, sehingga mencegah panas berlebih atau degradasi. Dimensi barel yang optimal berkontribusi pada kualitas lelehan yang seragam dan efisiensi pemrosesan secara keseluruhan.

Pilihan Bahan dan Pelapis: Pemilihan bahan untuk sekrup dan laras, bersama dengan pelapis potensial, berdampak pada ketahanan aus, ketahanan korosi, dan konduktivitas termal. Bahan dan pelapis berkualitas tinggi meningkatkan umur panjang, meminimalkan kerugian akibat gesekan, dan mempertahankan kinerja yang konsisten, yang pada akhirnya meningkatkan efisiensi pemrosesan.

Optimasi Rasio Kompresi: Rasio kompresi, ukuran kedalaman saluran zona umpan relatif terhadap kedalaman saluran zona pengukuran, mengatur kompresi material dan intensitas leleh. Penyempurnaan rasio kompresi memastikan plastisisasi dan homogenisasi material yang efisien, memaksimalkan hasil dan meminimalkan konsumsi energi.

Kontrol Kecepatan dan Torsi Sekrup: Kecepatan rotasi dan torsi secara signifikan mempengaruhi laju pengangkutan material, peleburan, dan pencampuran. Menyesuaikan kecepatan sekrup dan torsi mengoptimalkan parameter pemrosesan, menyeimbangkan persyaratan keluaran dengan efisiensi energi, dan memastikan konsistensi kualitas produk.

Manajemen Suhu yang Tepat: Mempertahankan suhu yang seragam di dalam tong sangat penting untuk menjaga viskositas material dan sifat aliran yang diinginkan. Sistem pemanasan dan pendinginan yang efektif memastikan distribusi suhu yang merata, mencegah material menjadi terlalu panas atau terlalu panas, dan meningkatkan efisiensi pemrosesan.

Tekanan Leleh dan Dinamika Aliran: Karakteristik tekanan dan aliran leleh berdampak langsung pada kualitas ekstrudat dan stabilitas pemrosesan. Konfigurasi laras sekrup yang ditentukan secara cermat meminimalkan ketidakteraturan aliran, lonjakan, dan patahan leleh, sehingga meningkatkan efisiensi pemrosesan secara keseluruhan.

Kemampuan Pencampuran yang Ditingkatkan: Spesifikasi konfigurasi laras sekrup mempengaruhi pencampuran dan dispersi material selama ekstrusi, terutama dalam aplikasi yang melibatkan aditif atau pewarna. Peningkatan pencampuran mendorong distribusi aditif yang seragam dan meningkatkan konsistensi produk, sehingga meningkatkan efisiensi pemrosesan dan kualitas produk.

Singkatnya, spesifikasi laras sekrup untuk mesin ekstrusi mempengaruhi efisiensi pemrosesan material secara signifikan. Dengan mengoptimalkan desain sekrup, dimensi barel, pemilihan material, rasio kompresi, kecepatan sekrup, kontrol suhu, dan kemampuan pencampuran, proses ekstrusi dapat disesuaikan untuk produktivitas maksimum, efisiensi energi, dan kualitas produk.