Pengejaran efisiensi energi adalah pendorong konstan dalam teknologi ekstrusi. Dengan kenaikan harga energi dan tujuan keberlanjutan, prosesor semakin meneliti setiap aspek operasi mereka. Salah satu komponen di bawah pemeriksaan baru adalah unit sekrup-barel itu sendiri.

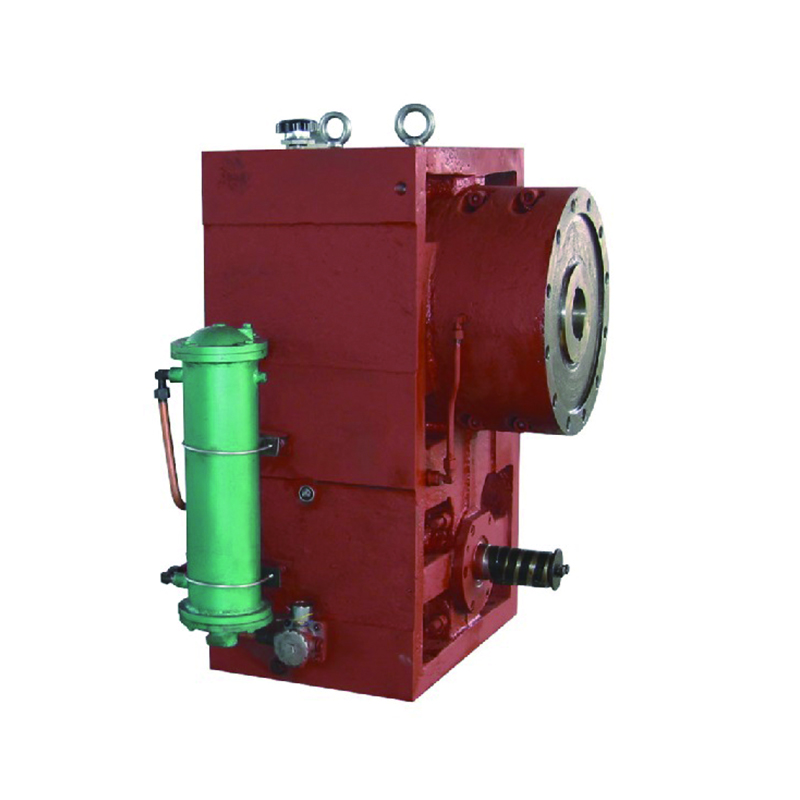

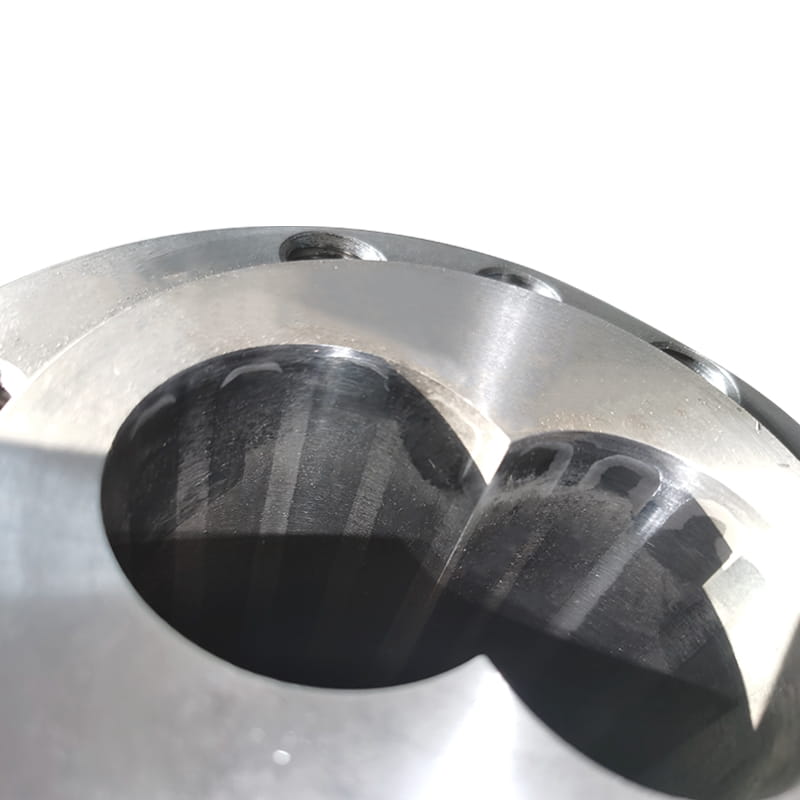

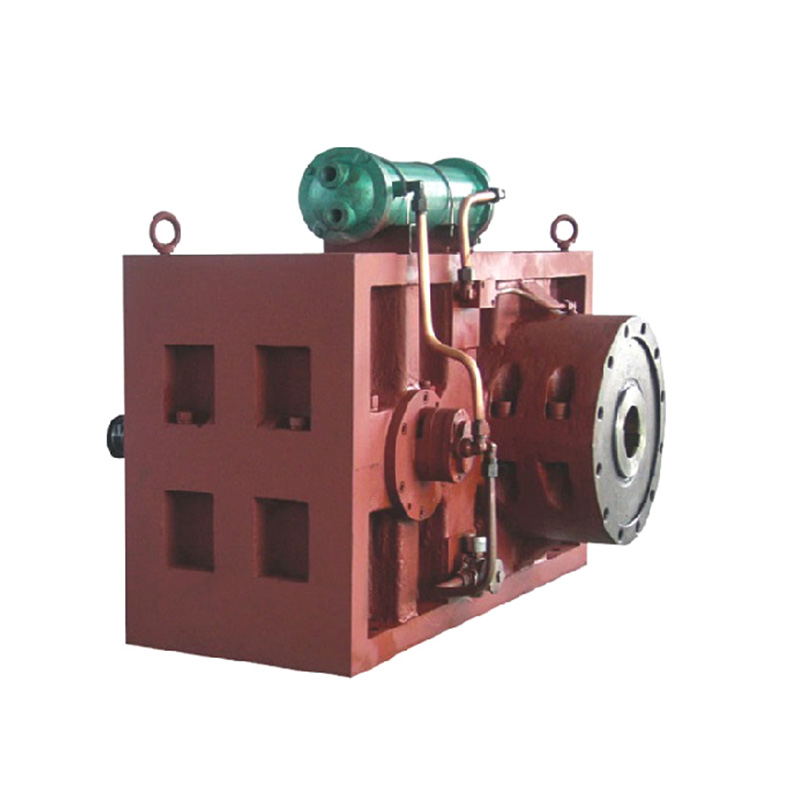

Memahami Tong sekrup kerucut Mekanika: Tidak seperti sekrup paralel yang mempertahankan diameter akar konstan, sekrup kerucut menampilkan diameter akar yang semakin menurun dari zona umpan menuju zona pengukuran. Perumahan barel sekrup ini meruncing. Perbedaan geometris mendasar ini menciptakan beberapa karakteristik yang melekat yang relevan dengan konsumsi energi:

-

Kompresi bertahap & geser yang dikurangi:

- Desain Paralel: Kompresi dicapai dengan cepat di dalam zona kompresi, sering menghasilkan gaya geser lokal yang tinggi dan pemanasan geser. Pemanasan adiabatik ini membutuhkan daya motor yang substansial dan seringkali mengharuskan pendinginan hilir yang signifikan untuk mengontrol suhu leleh.

- Desain kerucut: Kompresi terjadi secara bertahap di sepanjang seluruh panjang sekrup karena volume yang berkurang. Ini menghasilkan laju geser puncak yang secara signifikan lebih rendah dan kerja polimer yang lebih lembut. Pemanasan geser yang lebih rendah secara langsung diterjemahkan ke input energi mekanik yang lebih rendah (beban motor/konsumsi kW) dan mengurangi pemanasan disipasi kental.

-

Efisiensi transfer termal yang ditingkatkan:

- Penurunan volume saluran dalam sistem kerucut sering memungkinkan rasio panjang keseluruhan-ke-diameter (L/D) yang lebih pendek dibandingkan dengan sekrup paralel yang mencapai leleh dan homogenisasi yang sama.

- Panjang barel yang lebih pendek menyediakan area permukaan yang lebih kecil untuk kehilangan panas. Lebih penting lagi, ini mengurangi jarak panas harus ditempuh dari pemanas barel ke inti polimer, berpotensi meningkatkan efisiensi pemanasan selama start-up atau saat memproses bahan yang sensitif terhadap suhu.

- Sebaliknya, rasio permukaan-ke-volume yang lebih besar di bagian umpan (karena diameter yang lebih besar) juga dapat meningkatkan konduksi panas dari laras ke dalam pelet polimer yang lebih dingin pada titik masuk.

-

Mengurangi keausan & kinerja yang konsisten:

- Gaya geser operasional yang lebih rendah secara inheren mengurangi keausan abrasif pada penerbangan sekrup dan liner barel.

- Mempertahankan toleransi clearance yang lebih ketat untuk periode yang lebih lama memastikan efisiensi pemompaan yang konsisten selama umur sekrup. Degradasi dalam jarak bebas dalam sistem paralel menyebabkan peningkatan slippage dan inefisiensi aliran, membutuhkan tekanan yang lebih tinggi (dan dengan demikian beban motor) untuk mempertahankan output, secara tidak langsung meningkatkan penggunaan energi dari waktu ke waktu.

Mengukur potensi penghematan energi: Sementara penghematan yang tepat sangat tergantung pada aplikasi (material, spesifik desain sekrup, persyaratan produk), mekanisme reduksi energi primer jelas:

- Beban motor bawah: Mengurangi gaya geser secara langsung mengurangi daya mekanik (kW) yang diperlukan untuk memutar sekrup. Studi kasus yang terdokumentasi di berbagai bahan (termasuk PVC, PO's, dan resin teknik) sering melaporkan pengurangan beban motor 5-15% dibandingkan dengan sistem paralel yang setara.

- Mengurangi permintaan pendinginan: Pemanasan disipasi kental yang lebih rendah berarti suhu leleh yang keluar dari sekrup seringkali lebih rendah dan lebih seragam. Ini secara signifikan mengurangi kapasitas pendinginan yang diperlukan di kalibrator hilir, tangki air, atau sistem pendingin udara. Penghematan energi di sisi pendingin terkadang dapat melampaui penghematan pada motor penggerak.

- Potensi untuk siklus yang lebih pendek: Dalam beberapa profil atau aplikasi pipa, homogenitas lelehan yang sangat baik dan stabilitas pembuatan tekanan sistem kerucut dapat memungkinkan kecepatan garis yang sedikit meningkat atau berkurangnya tingkat memo, meningkatkan efisiensi energi keseluruhan per unit produk yang baik.

Pertimbangan dan Implementasi Kritis: Mencapai penghematan energi yang optimal dengan tong sekrup kerucut membutuhkan perhatian yang cermat:

- Kesesuaian materi: Mereka unggul dengan bahan yang peka geser (PVC, PO tertentu, TPE, biopolimer) tetapi mungkin kurang optimal untuk polimer viskositas yang sangat tinggi yang membutuhkan pencampuran geser yang intens.

- Sinergi Desain Sekrup: Laras kerucut harus dipasangkan dengan sekrup kerucut yang direkayasa dengan tepat. Faktor -faktor seperti sudut lancip, desain penerbangan, dan elemen pencampuran sangat penting untuk kinerja dan efisiensi.

- Pengaturan proses yang dioptimalkan: Profil suhu barel membutuhkan penyesuaian dibandingkan dengan sistem paralel untuk memanfaatkan karakteristik leleh yang berbeda secara efektif.

- Feed Hopper Design: Pembukaan pakan yang lebih besar membutuhkan desain hopper khusus untuk memastikan pemberian bahan yang konsisten tanpa menjembatani.

- Investasi Awal: Sistem kerucut biasanya melibatkan biaya awal yang lebih tinggi daripada barel paralel standar. Penghematan energi harus dihitung terhadap investasi ini selama periode pengembalian yang realistis.

Sistem barel sekrup kerucut menawarkan jalur yang dapat dibuktikan untuk mengurangi konsumsi energi dalam proses ekstrusi, terutama untuk bahan yang peka geser. Keuntungan inti terletak pada geser mekanik yang berkurang secara signifikan (secara langsung menurunkan beban motor) dan pemanasan kental yang lebih rendah (mengurangi permintaan energi pendingin). Meskipun bukan solusi universal untuk setiap aplikasi atau polimer, desain yang melekat mempromosikan pemrosesan yang lebih lembut dan peningkatan efisiensi termal.