Dalam ranah ekstrusi yang menuntut - plastik, makanan, peracikan, dan di luar - rakitan sekrup dan barel berdiri sebagai jantung dari proses. Insinyur terus mencari desain yang mengoptimalkan peleburan, pencampuran, pembuatan tekanan, dan stabilitas. Di antara pilihan -pilihan utama terletak geometri dasar: kerucut atau paralel. Sementara barel sekrup paralel mendominasi banyak aplikasi, desain kerucut menawarkan keunggulan berbeda yang penting untuk persyaratan produksi spesifik, seringkali menantang.

Fundamental pertama: mendefinisikan desain

- Barel sekrup paralel: Fitur diameter laras luar konstan dan sekrup dengan diameter akar konstan (atau variasi minor melalui penerbangan loncatan). Kedalaman saluran biasanya berkurang sepanjang panjang sekrup untuk menghasilkan kompresi.

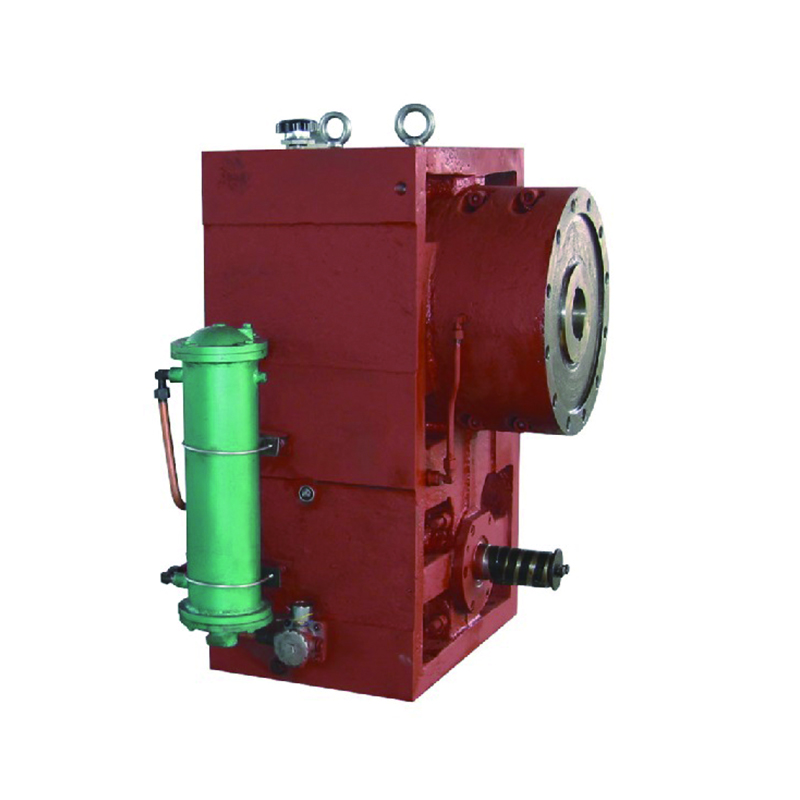

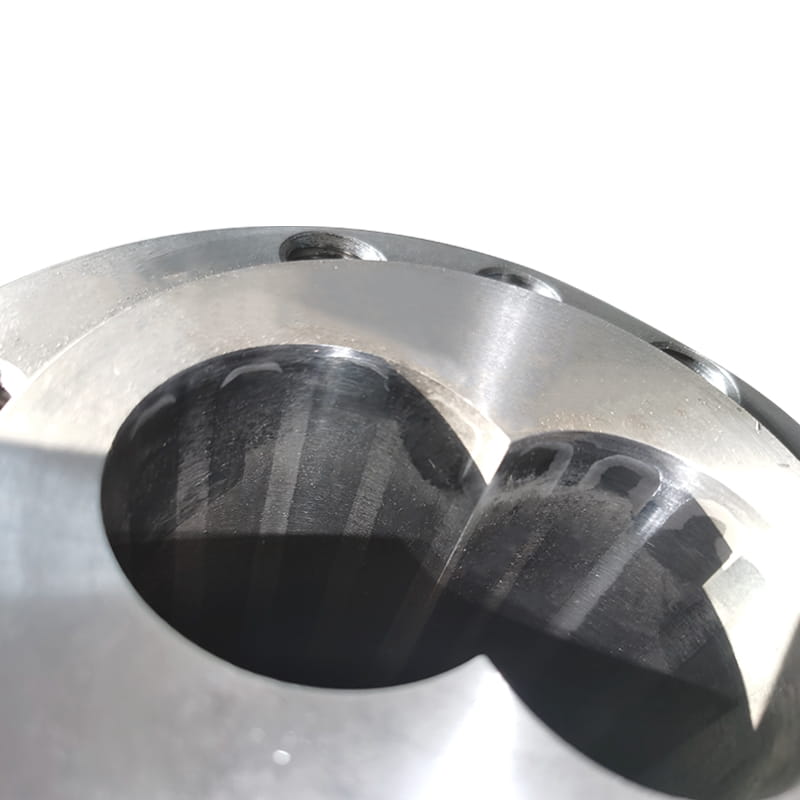

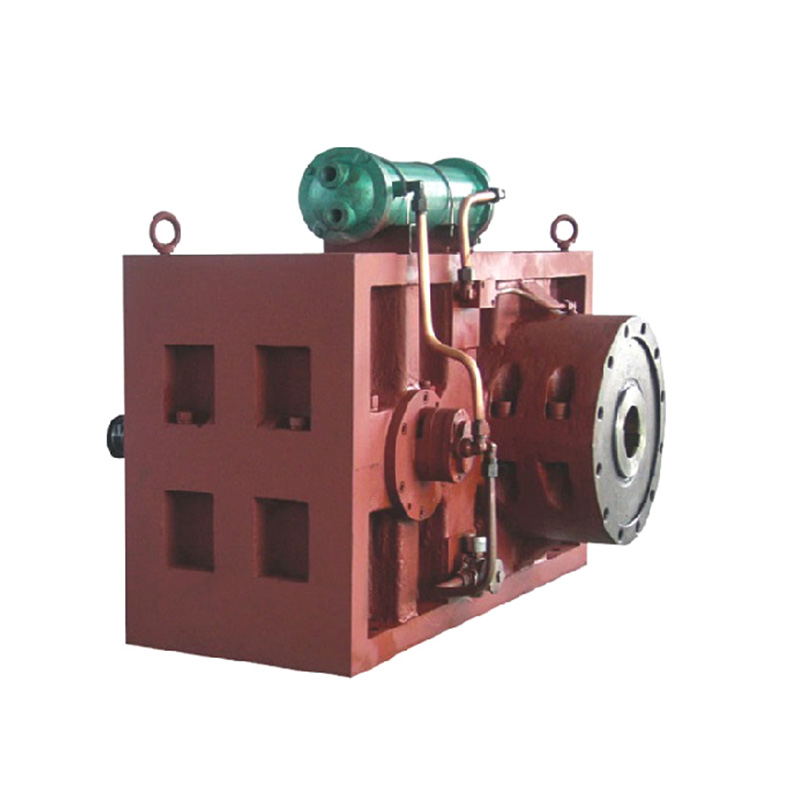

- Tong sekrup kerucut S: Dicirikan oleh tong yang diameter internalnya lancip ke dalam dari zona umpan ke zona pengukuran. Sejalan dengan itu, sekrup ini memiliki akar kerucut yang meningkatkan diameter sepanjang panjangnya, secara alami menciptakan kedalaman saluran yang semakin dangkal.

Keuntungan utama dari desain barel sekrup kerucut:

-

Peningkatan peleburan & homogenisasi:

- Kompresi bertahap: Lancip yang melekat menciptakan profil kompresi yang lebih halus dan lebih kontinu dibandingkan dengan langkah -langkah kompresi yang sering tiba -tiba yang dimungkinkan dalam desain paralel. Pengurangan bertahap ini dalam volume saluran ini subjek material menjadi lebih lama, geser yang lebih terkontrol dan gaya kompresi.

- Distribusi geser superior: Lingkungan yang terkontrol ini mempromosikan peleburan pelet atau bubuk polimer yang lebih efisien di seluruh bagian lintas saluran, yang mengarah pada homogenisasi yang lebih baik dari leleh dan dispersi aditif atau pengisi. Ini sangat menguntungkan untuk bahan atau formulasi yang sensitif terhadap panas yang membutuhkan pencampuran yang lembut tetapi menyeluruh.

-

Penumpukan & stabilitas tekanan yang ditingkatkan:

- Gradien Tekanan Berkelanjutan: Geometri kerucut secara alami menghasilkan penumpukan tekanan yang lebih halus dan lebih linier di sepanjang sumbu sekrup. Ini meminimalkan lonjakan tekanan dan fluktuasi yang sering dialami dengan zona kompresi mendadak di sekrup paralel.

- Pengukuran Stabil: Profil tekanan yang stabil diterjemahkan langsung ke dalam aliran leleh yang lebih konsisten memasuki kepala die. Hal ini menghasilkan stabilitas dimensi superior dan konsistensi produk yang diekstrusi (mis., Ketebalan dinding pipa, pengukur lembaran, dimensi profil), berkurangnya laju memo, dan peningkatan kontrol proses, terutama penting untuk tugas ekstrusi presisi tinggi.

-

Mengurangi tegangan geser & degradasi termal (potensial):

- Geser puncak bawah: Sementara sekrup kerucut menghasilkan geser yang signifikan, distribusi kekuatan geser seringkali lebih luas dan kurang intens pada titik tunggal dibandingkan dengan geser lokal yang dapat terjadi di zona terbatas (seperti penerbangan kompresi atau elemen pencampuran) dalam sekrup paralel.

- Kelembutan materi: Karakteristik ini membuat desain kerucut sangat cocok untuk memproses bahan yang peka geser (mis., PVC, polimer teknik tertentu, bio-polimer, senyawa yang diisi serat) di mana meminimalkan degradasi mekanis atau kerusakan serat adalah yang terpenting. Kompresi bertahap membantu mengelola kenaikan suhu leleh lebih seragam.

-

Penanganan bahan yang menantang yang ditingkatkan:

- Bubuk & Bahan Baku Friable: Geometri yang konvergen dapat menawarkan keuntungan dalam memberi makan dan menyampaikan bubuk kepadatan rendah atau bahan yang dapat dibiakkan, karena lancip membantu dengan lembut mengkonsolidasikan pakan di awal proses tanpa aliran balik yang berlebihan.

- Umpan daur ulang & terkontaminasi: Karakteristik pengangkutan dan pencairan yang kuat kadang -kadang dapat memberikan toleransi yang lebih baik untuk penyesalan atau bahan baku dengan variasi kontaminasi kecil.

-

Potensi untuk output yang lebih tinggi pada RPM yang lebih rendah:

- Padatan yang efisien menyampaikan: Kedalaman saluran awal yang lebih luas di dekat umpan tenggorokan dapat meningkatkan kapasitas padatan yang menyampaikan kapasitas dibandingkan dengan sekrup paralel yang memberi makan dangkal.

- Transfer energi yang dioptimalkan: Efisiensi pencairan dan pembuatan tekanan dalam desain kerucut kadang -kadang dapat memungkinkan operator untuk mencapai output target saat menjalankan sekrup pada kecepatan rotasi yang sedikit lebih rendah (rpm) dibandingkan dengan pengaturan paralel yang sebanding. Ini berarti berkurangnya konsumsi energi spesifik (energi per unit output) dan berpotensi lebih sedikit keausan dari waktu ke waktu.

Pertimbangan penting:

Barel sekrup kerucut tidak lebih unggul secara universal. Keuntungan mereka paling menonjol dalam skenario tertentu:

- Tuntutan pemrosesan: Penting untuk bahan yang peka geser, formulasi yang membutuhkan homogenitas leleh yang luar biasa, atau aplikasi yang menuntut tekanan dan output yang sangat stabil (mis., Profil presisi tinggi, tabung medis, film optik).

- Pertukaran Ekonomi: Desain kerucut seringkali lebih kompleks dan mahal untuk diproduksi dan diganti daripada sekrup paralel. Pemanasan/pendinginan barel juga bisa sedikit lebih kompleks karena lancip.

- Tapak: Lancip memerlukan unit barel keseluruhan yang lebih lama dibandingkan dengan sekrup paralel yang mencapai kompresi yang sama, berpotensi memengaruhi ukuran mesin.

Pilihan antara tong sekrup kerucut dan paralel bergantung pada material spesifik, persyaratan produk, dan tujuan proses. Sekrup paralel menawarkan keserbagunaan dan efektivitas biaya untuk berbagai aplikasi. Namun, ketika tuntutan termasuk kualitas leleh yang unggul, stabilitas tekanan yang luar biasa, penurunan tegangan geser untuk formulasi sensitif, atau menangani bahan baku yang menantang, keunggulan yang melekat dari desain tong sekrup kerucut menjadi menarik. Profil kompresi bertahapnya memberikan peleburan yang efisien, aliran yang stabil, dan kontrol proses yang ditingkatkan, menjadikannya solusi yang terbukti untuk menuntut tugas ekstrusi di mana konsistensi kinerja dan integritas material tidak dapat dinegosiasikan. Operator harus dengan cermat mengevaluasi persyaratan proses mereka terhadap keuntungan inti ini untuk menentukan geometri yang optimal.