Pertanyaan tentang Tong sekrup kerucut Kompatibilitas dalam sistem ekstrusi dua tahap sering menjadi pertimbangan untuk prosesor yang mencari kinerja yang lebih baik, terutama untuk bahan yang menantang atau aplikasi yang menuntut. Memahami hubungan ini sangat penting untuk mengoptimalkan efisiensi, kualitas produk, dan umur panjang mesin. Meskipun bukan solusi plug-and-play universal, barel sekrup kerucut menawarkan keunggulan berbeda yang dapat sangat kompatibel dan bermanfaat dalam pengaturan dua tahap yang direkayasa dengan baik.

Memahami komponen:

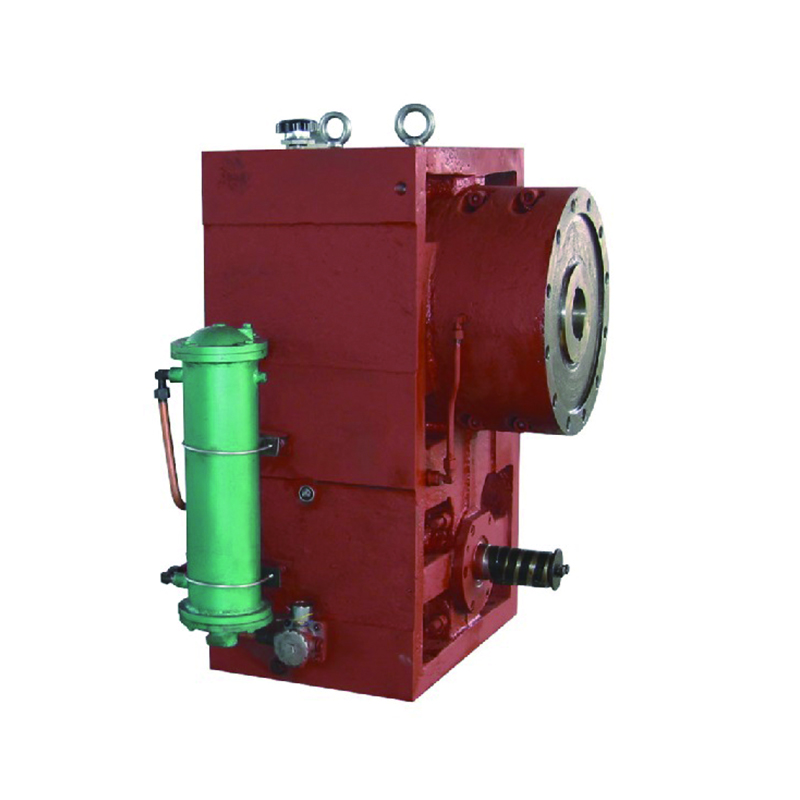

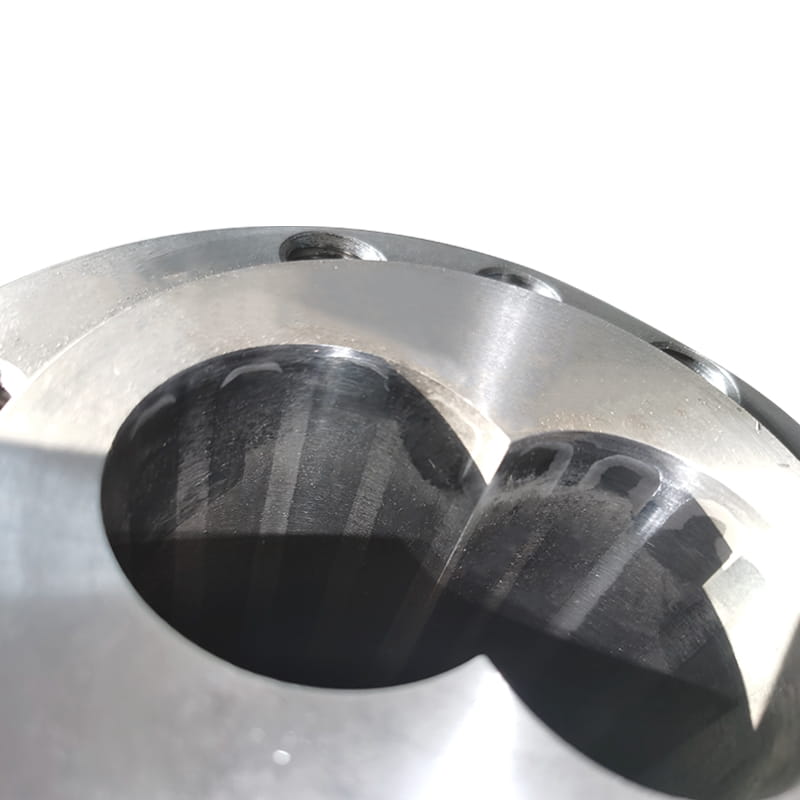

Barrel sekrup kerucut: Desain ini memiliki sekrup dan laras di mana diameter secara bertahap berkurang dari bagian umpan menuju ujung pelepasan. Geometri ini secara inheren menciptakan rasio kompresi yang lebih tinggi dan menghasilkan penumpukan tekanan yang signifikan dalam panjang yang lebih pendek dibandingkan dengan desain paralel. Kekuatan utama dari tong sekrup kerucut terletak pada efisiensi lelehnya yang luar biasa, kemampuan pencampuran yang unggul, dan stabilitas yang melekat dalam kondisi bertekanan tinggi.

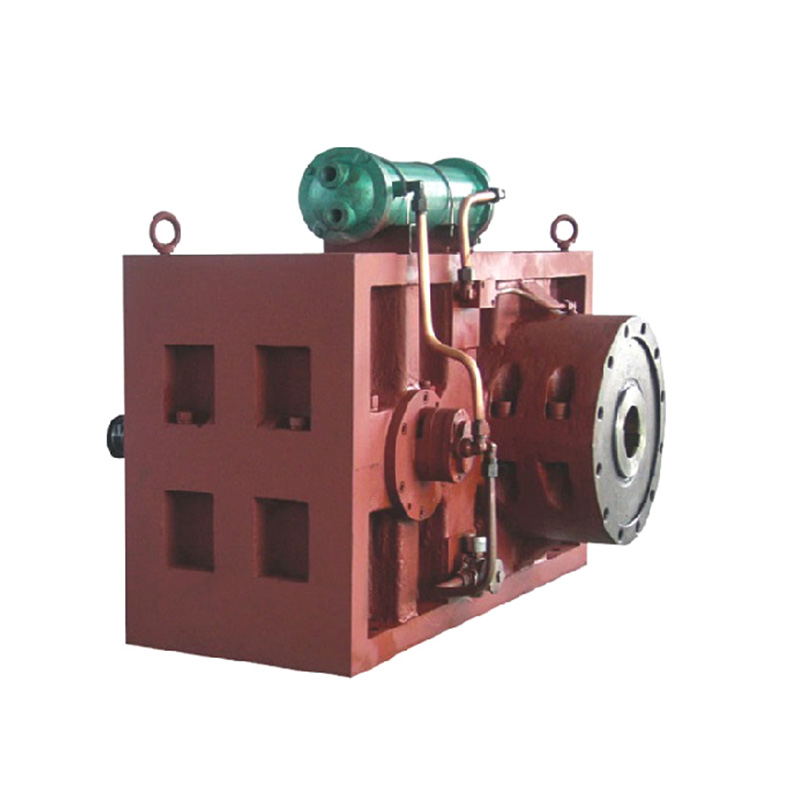

Sistem ekstrusi dua tahap: terutama digunakan untuk ekstrusi berventilasi (devolatilisasi), sistem ini memisahkan fungsi plastisisasi/peleburan dari fungsi pengukuran/pemompaan. Tahap pertama melelehkan dan mengompres polimer. Leleh kemudian mengalir melalui port ventilasi terbuka (sering di bawah vakum) untuk menghilangkan volatil, udara, atau kelembaban. Tahap kedua menekan meleleh dan memompa melalui dadu. Mempertahankan diferensial tekanan yang berbeda antara dua tahap (tekanan tinggi pada tahap pertama, tekanan rendah pada ventilasi, tekanan tinggi lagi pada tahap kedua) sangat penting untuk ventilasi stabil dan output yang konsisten.

Menilai kompatibilitas:

Integrasi laras sekrup kerucut biasanya terjadi pada tahap pertama sistem dua tahap. Beginilah kompatibilitas dan manfaat terwujud:

Kinerja tahap pertama yang ditingkatkan: tindakan peleburan dan kompresi sekrup sekrup kerucut yang intens sangat ideal untuk tugas utama tahap pertama. Ini dengan cepat menghasilkan tekanan tinggi yang diperlukan untuk memaksa lelehan melalui bagian ventilasi yang membatasi dan masuk ke tenggorokan pakan tahap kedua. Kemampuan generasi tekanan tinggi ini adalah kekuatan inti dari desain kerucut.

Stabilitas ventilasi yang ditingkatkan: segel leleh yang kuat yang dibuat oleh tong sekrup kerucut pada akhir tahap pertama sangat penting. Segel ini mencegah tekanan "blow-by" dari tahap kedua kembali ke zona ventilasi. Mempertahankan lingkungan bertekanan rendah di ventilasi sangat penting untuk penghapusan volatile yang efektif; Segel leleh yang kuat memastikan diferensial tekanan ini tetap stabil.

Kesesuaian Bahan: Barel sekrup kerucut sering lebih disukai untuk tahap pertama saat memproses bahan yaitu:

Sulit meleleh: membutuhkan geser dan kompresi tinggi (mis., Formulasi PVC kaku tertentu, senyawa yang diisi).

Kandungan volatil tinggi: Membutuhkan ventilasi yang efisien (mis., Bahan daur ulang, resin higroskopis seperti PET atau nilon tanpa pengeringan sempurna, bahan dengan monomer/pelarut residual).

Shear-Sensitive: Manfaat dari waktu tinggal yang berpotensi lebih pendek dan profil geser terkontrol yang dapat dicapai dalam desain kerucut dibandingkan dengan beberapa sekrup paralel yang panjang.

Stabilitas termal: Tindakan peleburan dan pencampuran yang efisien dapat mempromosikan homogenitas termal yang lebih baik sebelum meleleh memasuki zona ventilasi, berkontribusi pada ventilasi yang stabil.

Pertimbangan dan Tantangan:

Teknik yang tepat: Integrasi yang berhasil menuntut desain yang sangat teliti. Zona transisi antara tahap pertama kerucut dan tahap kedua (biasanya desain sekrup paralel) harus direkayasa untuk memastikan aliran leleh yang halus dan mempertahankan keseimbangan tekanan yang diperlukan. Geometri area port ventilasi dan bagian umpan ke sekrup tahap kedua sangat penting.

Manajemen Keausan: Tekanan tinggi dan potensi bahan abrasif pada tahap pertama manajemen keausan rata -rata pada tong sekrup kerucut dan komponen terkait (bantalan dorong, terutama) adalah yang terpenting. Konstruksi yang kuat dan bahan konstruksi yang tepat sangat penting.

Tidak selalu diperlukan: Untuk banyak aplikasi standar dengan resin yang mudah diproses dan kandungan volatil rendah, sekrup paralel yang dirancang dengan baik pada tahap pertama seringkali cukup dan lebih hemat biaya. Laras sekrup kerucut bersinar saat menangani tantangan pemrosesan yang lebih menuntut.

Penyetelan sistem: Mengoptimalkan parameter proses (suhu, kecepatan sekrup, level vakum) sangat penting ketika menggunakan laras kerucut dalam sistem dua tahap untuk mencapai keseimbangan yang diinginkan antara peleburan, efisiensi ventilasi, dan stabilitas output.

Larrel sekrup kerucut terbukti kompatibel dengan sistem ekstrusi dua tahap dan dapat menjadi solusi yang sangat efektif, terutama ketika digunakan sebagai unit plastisisasi primer pada tahap pertama. Kekuatan yang melekat dalam menghasilkan tekanan tinggi dengan cepat, menciptakan segel leleh yang kuat, dan bahan -bahan yang menantang secara efisien selaras dengan persyaratan fungsional tahap pertama dalam garis ekstrusi yang berventilasi. Namun, kompatibilitas ini bergantung pada rekayasa sistem yang tepat, seleksi yang cermat untuk material dan aplikasi tertentu, dan perhatian yang rajin terhadap optimasi keausan dan proses. Ketika faktor-faktor ini selaras, laras sekrup kerucut dapat secara signifikan meningkatkan kinerja dan efisiensi proses ekstrusi dua tahap untuk menuntut aplikasi.