Di ladang ekstrusi plastik, granulasi dan produksi pipa, Tong sekrup kerucut banyak digunakan karena output tinggi dan kinerja plastisisasi yang stabil, tetapi masalah penyumbatan material sering menyebabkan shutdown, peningkatan konsumsi energi dan bahkan kerusakan peralatan.

Penyebab Penyumbatan: Analisis mendalam dari karakteristik material hingga desain peralatan

Penyumbatan material biasanya disebabkan oleh tiga faktor:

Karakteristik material: viskositas tinggi (seperti PVC), kelembaban yang berlebihan atau kotoran (seperti bahan daur ulang yang tidak sepenuhnya kering) mudah dipatuhi dan aglomerat dalam celah sekrup;

Cacat Desain Peralatan: Rasio kompresi sekrup yang tidak masuk akal, kekasaran dinding bagian dalam di bawah standar (RA > 0,4μm) atau akurasi sistem kontrol suhu yang tidak mencukupi, menghasilkan leleh lokal yang tidak merata;

Ketidakcocokan Parameter Proses: Kecepatan dan laju umpan tidak terkoordinasi, dan akumulasi panas geser menyebabkan degradasi material dan karbonisasi.

Mengambil pemrosesan PVC sebagai contoh, ketika kelembaban material adalah > 0,05%, penguapan air mudah untuk membentuk gelembung di bagian knalpot barel, akumulasi material yang memperburuk.

Solusi inti: Optimalisasi proses dan peningkatan peralatan secara paralel

1. Desain sekrup dan laras yang ditargetkan

Optimalisasi Rasio Kompresi Langkah: Untuk bahan yang sangat diisi (seperti WPC dengan lebih dari 30% kalsium karbonat), desain kompresi progresif diadopsi untuk menghindari retensi material yang disebabkan oleh perubahan tekanan mendadak. Misalnya, rasio kompresi 3: 1 tradisional disesuaikan dengan multi-tahap 1,5 → 2.5 → 3.5, yang secara signifikan mengurangi risiko menjembatani.

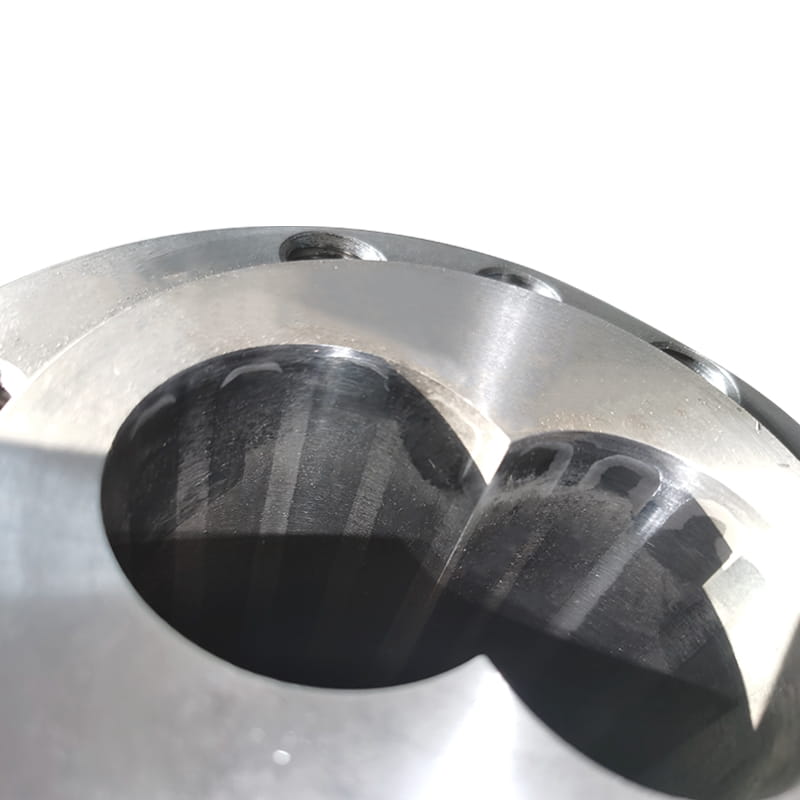

Perawatan Permukaan Bimetal: Dinding bagian dalam laras secara sentrifugal dilemparkan dengan paduan berbasis zat besi (kekerasan HRC62-66), dan permukaan sekrup disemprotkan dengan tungsten karbida (ketebalan ≥2mm) untuk mengurangi adhesi dan meningkatkan resistansi keausan, yang cocok untuk cocok (ketebalan ≥2mm) untuk mengurangi adhesi dan meningkatkan resistansi keausan, yang cocok untuk penahanan keausan, yang cocok, yang cocok, yang sesuai dengan adhesi dan meningkatkan resistensi keausan, yang sesuai, yang sesuai, untuk bahan yang diperkuat serat kaca.

2. Penginderaan Cerdas dan Kontrol Otomatis

Sakelar level dayung terintegrasi: Pasang sensor pada posisi kunci laras untuk memantau status aliran material secara real time. Ketika ketinggian penumpukan memicu ambang batas, motor getaran secara otomatis dimulai atau kecepatan makan disesuaikan untuk mencegah penyumbatan memburuk.

Peningkatan Sistem Kontrol Suhu: Algoritma PID digunakan untuk secara dinamis menyesuaikan daya cincin pemanas untuk memastikan bahwa fluktuasi suhu barel adalah ≤ ± 1,5 ° C, menghindari karbonisasi dan adhesi dinding yang disebabkan oleh overheating lokal.

3. Pencocokan parameter pretreatment dan proses material

Kontrol Kelembaban: Dengan menambahkan hopper pengeringan ke bagian makan sekrup kembar, kelembaban material distabilkan di bawah 0,02%;

Penyaringan ukuran partikel: Bahan daur ulang dinilai dan dihancurkan untuk memastikan bahwa distribusi ukuran partikel terkonsentrasi dalam kisaran 2-4mm untuk mengurangi aglomerasi bubuk halus.

Strategi Pemeliharaan: Pencegahan lebih baik daripada remediasi

Pemeliharaan pembersihan dan pelapisan reguler: Gunakan bahan pembersih khusus (seperti senyawa pembersihan berbasis PP) untuk membersihkan laras setiap 500 jam operasi, dan periksa integritas lapisan nitriding (kedalaman ≥0.5mm);

Pecahnya lengkung berbantuan getaran: Pasang vibrator turbin frekuensi tinggi (frekuensi 20-60Hz) di pelabuhan makan untuk menghancurkan struktur susun material yang melengkung dan meningkatkan fluiditas;

Operasi dan pemeliharaan berbasis data: Parameter operasi peralatan merekam (seperti fluktuasi torsi dan tren konsumsi energi) melalui platform Internet of Things, memprediksi risiko penyumbatan dan menghasilkan laporan optimasi.

Bahasa inggris

Bahasa inggris

Menu Web

Pencarian Produk

Bahasa

Keluar dari Menu

Berita Industri

Rumah / Berita / Berita Industri / Bagaimana cara menyelesaikan masalah penyumbatan material secara efektif dalam penggunaan laras sekrup kerucut?

Kategori Produk

Bagaimana cara menyelesaikan masalah penyumbatan material secara efektif dalam penggunaan laras sekrup kerucut?

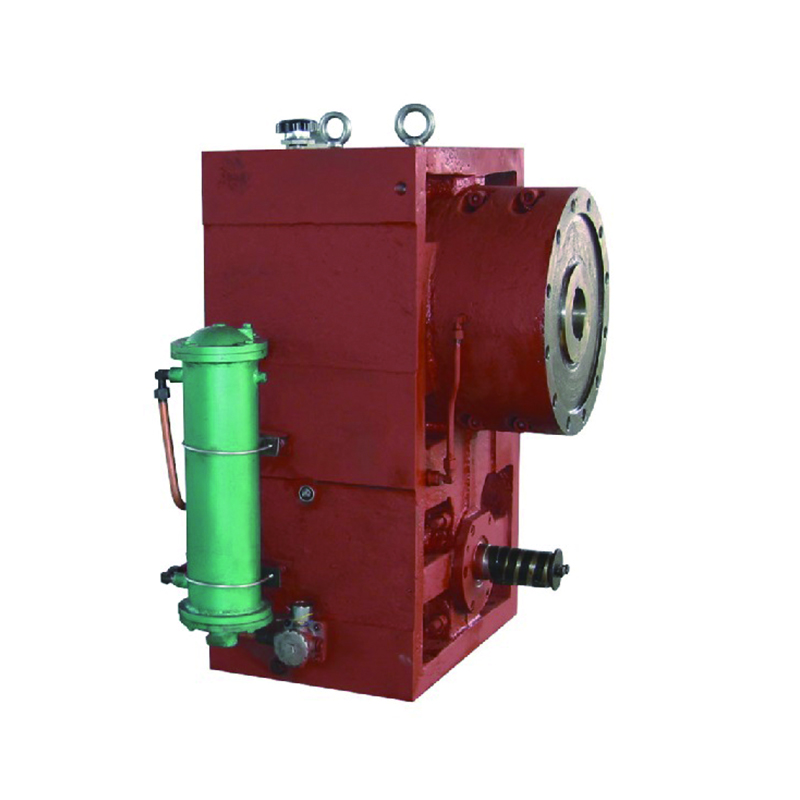

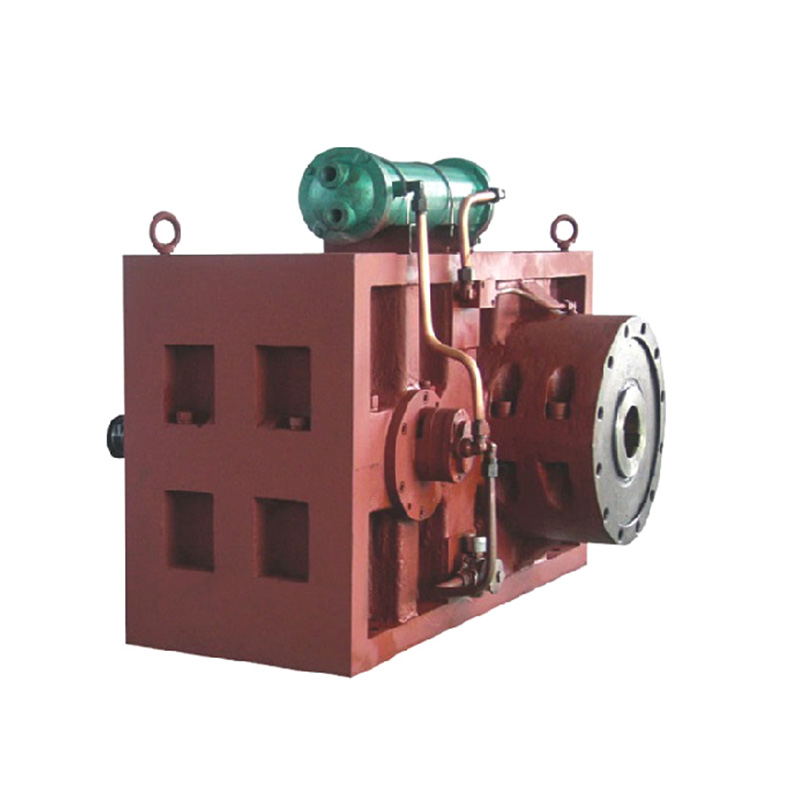

Produk yang Direkomendasikan

HUBUNGI KAMI DAN DAPATKAN PENAWARAN

PRIORITAS UNTUK BELAJAR PRODUK BARU KAMI

PRIORITAS UNTUK BELAJAR PRODUK BARU KAMI

INFORMASI KONTAK

Hak Cipta©2023 Zhejiang Dowell Machinery Co.,Ltd. Semua Hak Dilindungi Undang-undang. Produsen Mesin Ekstrusi Plastik Pemasok Barel Sekrup Plastik