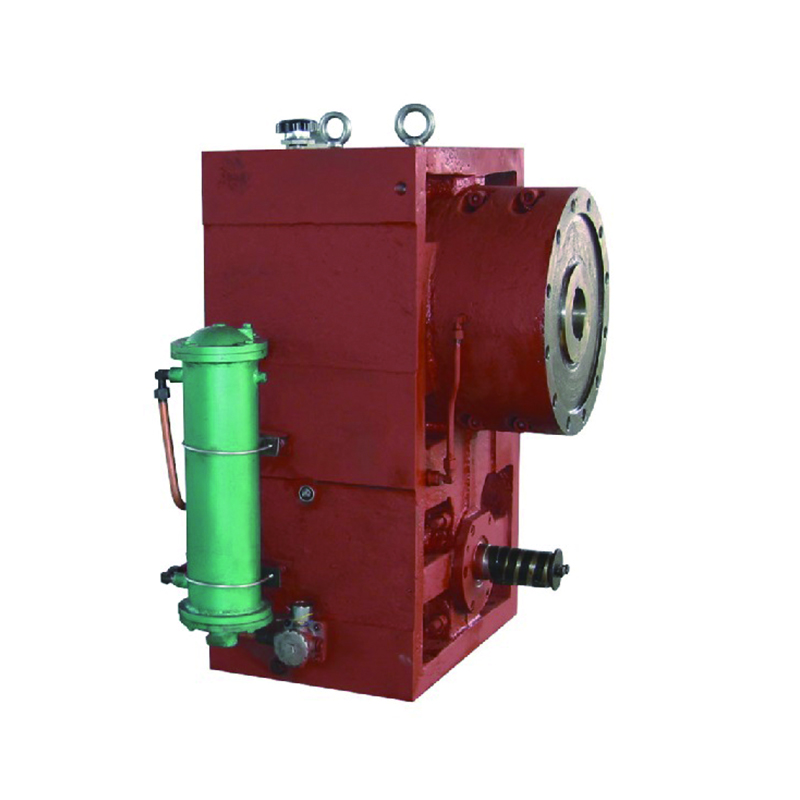

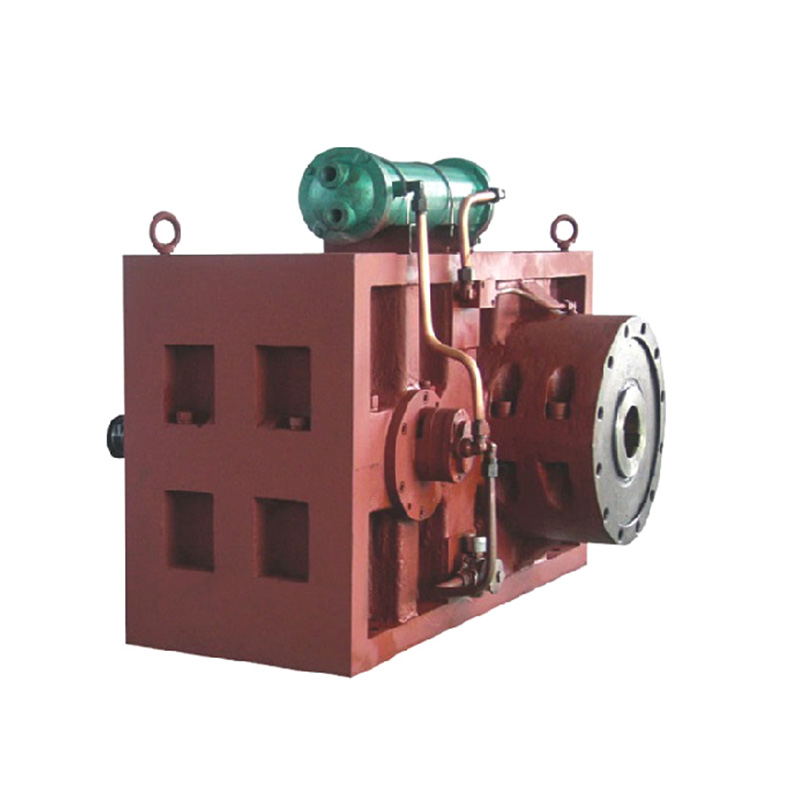

Dalam produksi industri modern, terutama dalam skenario beban tinggi seperti ekstrusi plastik dan pencampuran karet, daya tahan komponen inti dari peralatan secara langsung menentukan efisiensi produksi dan kontrol biaya. Sebagai "jantung" dari sistem ekstruder, tong sekrup kerucut menjadi solusi yang disukai dalam lingkungan produksi kontinu intensitas tinggi dengan desain teknik yang unik. Artikel ini akan sangat menganalisis keunggulan kinerjanya dalam kondisi kerja yang keras.

1. Penguatan Struktural: Desain Inovatif Distribusi Stres

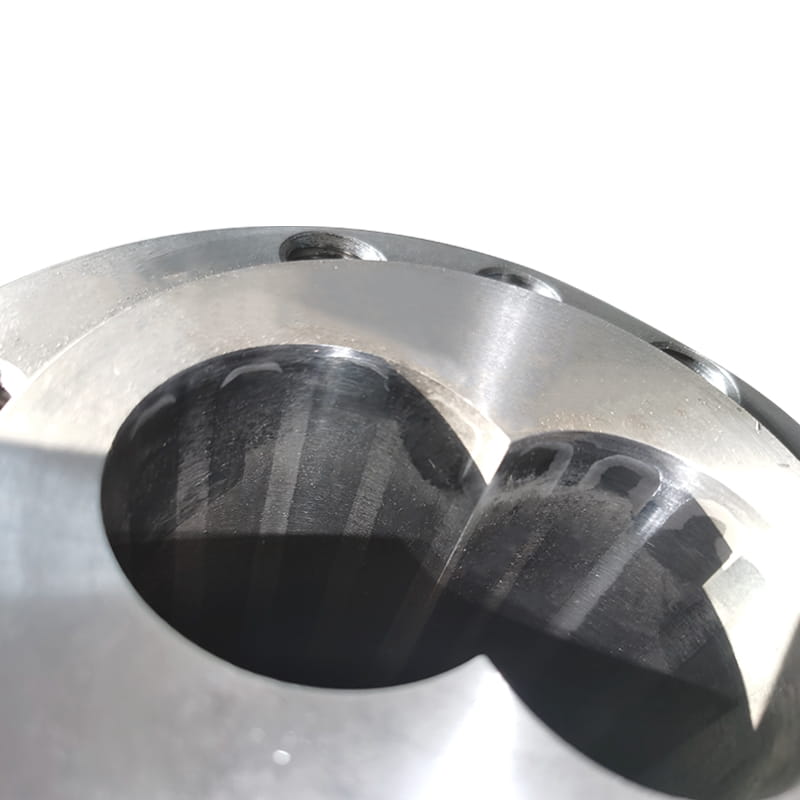

Dibandingkan dengan sekrup paralel tradisional, tong sekrup kerucut mengadopsi geometri meruncing (rentang sudut kerucut biasanya 3 ° -15 °), yang merevolusi pola distribusi tegangan mekanik. Simulasi analisis elemen hingga (FEA) menunjukkan bahwa struktur kerucut dapat mengurangi gradien tekanan aksial sekitar 40%, sambil mentransfer area puncak tegangan geser melingkar ke ujung tong dengan lapisan tahan aus yang lebih tebal. Data yang diukur dari Kraussmaffei di Jerman menunjukkan bahwa di bawah output yang sama, amplitudo fluktuasi torsi sekrup kerucut adalah 28% lebih rendah dari sekrup paralel, yang secara efektif menghindari masalah retak tegangan yang mudah terjadi pada akar utas struktur tradisional.

2. Aplikasi terobosan teknologi material

Produsen top seperti Cincinnati Milacron menggunakan proses pembuatan komposit bimetal untuk melelehkan lapisan paduan tungsten karbida setebal 2,5mm (sistem WC-CO) pada permukaan bahan dasar (biasanya 38crmoala nitrided steel), dan kekerasan rockwellnya dapat mencapai HRC62-65. Dikombinasikan dengan teknologi plasma nitriding (PNT), microhardness permukaan meningkat menjadi lebih dari 1200hv, dan kehidupan resistensi keausan meningkat 3-5 kali dibandingkan dengan proses nitridasi konvensional. Dalam kasus pemrosesan resin ABS, waktu operasi berkelanjutan dari jenis tong sekrup kerucut ini melebihi 12.000 jam, dan kehilangan keausan dikendalikan dalam 0,03mm/ribu jam.

3. Peningkatan Esensial Kinerja Penyegelan Dinamis

Rasio kompresi progresif (biasanya 1: 1,5 hingga 1: 2.8) yang dibawa oleh struktur kerucut menciptakan lingkungan penyegelan leleh yang lebih dioptimalkan. Tes komparatif oleh Davis-standar di Amerika Serikat menunjukkan bahwa ketika memproses bahan-bahan yang diperkuat serat kaca, kebocoran aliran balik sekrup kerucut berkurang sebesar 62%, yang tidak hanya meningkatkan efisiensi plastis, tetapi yang lebih penting, sangat mengurangi keausan abrasif sekrup dan dinding bagian dalam dari barrel yang disebabkan oleh refluken material. Di bawah kondisi PA66 30%GF yang sangat abrasif, desain ini memperpanjang siklus pemeliharaan dari 450 jam hingga 1300 jam.

4. Optimalisasi Kolaboratif Sistem Manajemen Termal

Desain kompak dari struktur kerucut (rasio L/D biasanya 12: 1-16: 1) dikombinasikan dengan teknologi kontrol suhu yang dikategorikan mencapai manajemen energi termal yang lebih tepat. Kasus rekayasa JSW di Jepang menunjukkan bahwa ketika memproses bahan PVC, gradien suhu aksial dari tong sekrup kerucut berkurang sebesar 22 ° C dibandingkan dengan struktur tradisional, yang secara efektif mengurangi masalah ekspansi abnormal dari celah kesesuaian yang disebabkan oleh perbedaan ekspansi termal. Dikombinasikan dengan desain saluran air pendingin spiral internal, fluktuasi suhu permukaan laras dikendalikan dalam ± 1,5 ℃, yang secara signifikan memperpanjang masa pakai komponen penyegelan.

Dalam lingkungan yang keras dari produksi kontinu 24 jam, tong sekrup kerucut telah mencapai peningkatan komprehensif dalam ketahanan aus, ketahanan kelelahan dan stabilitas termal melalui sinergi inovasi struktural dan peningkatan material. Untuk produsen yang memproses bahan-bahan yang sulit seperti bahan yang diperkuat serat kaca dan plastik rekayasa tahan api, penggunaan teknologi sekrup kerucut dapat mengurangi biaya pemeliharaan peralatan yang komprehensif lebih dari 40%, sementara meningkatkan stabilitas kapasitas produksi sebesar 18%-25%. Ini bukan hanya peningkatan komponen, tetapi juga pilihan strategis untuk mencari manfaat dari manufaktur cerdas.

Bahasa inggris

Bahasa inggris

Menu Web

Pencarian Produk

Bahasa

Keluar dari Menu

Berita Industri

Rumah / Berita / Berita Industri / Bagaimana daya tahan tong sekrup kerucut berkinerja di lingkungan produksi intensitas tinggi?

Kategori Produk

Bagaimana daya tahan tong sekrup kerucut berkinerja di lingkungan produksi intensitas tinggi?

Produk yang Direkomendasikan

HUBUNGI KAMI DAN DAPATKAN PENAWARAN

PRIORITAS UNTUK BELAJAR PRODUK BARU KAMI

PRIORITAS UNTUK BELAJAR PRODUK BARU KAMI

INFORMASI KONTAK

Hak Cipta©2023 Zhejiang Dowell Machinery Co.,Ltd. Semua Hak Dilindungi Undang-undang. Produsen Mesin Ekstrusi Plastik Pemasok Barel Sekrup Plastik