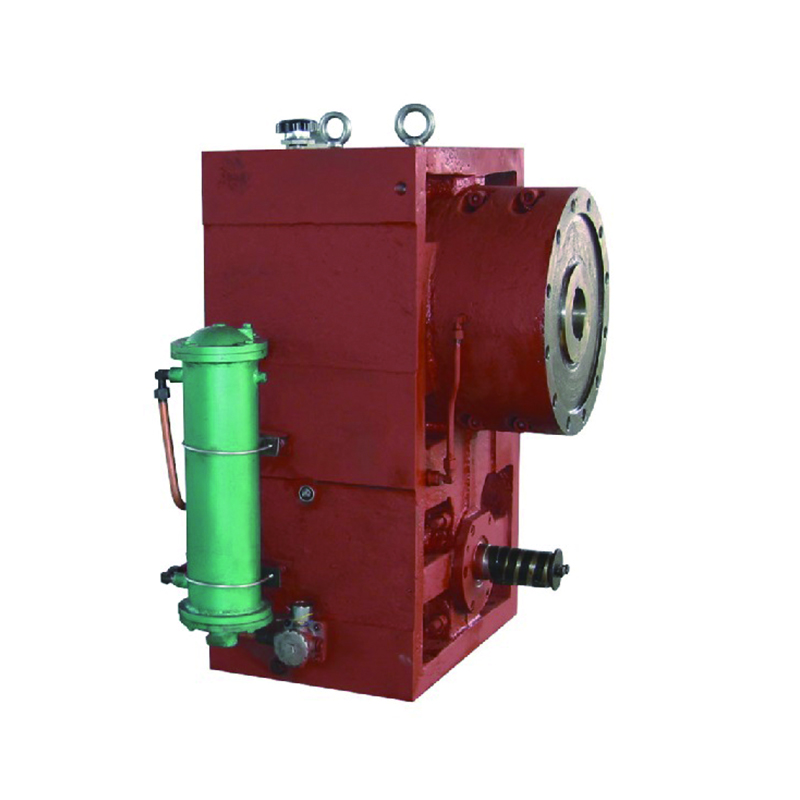

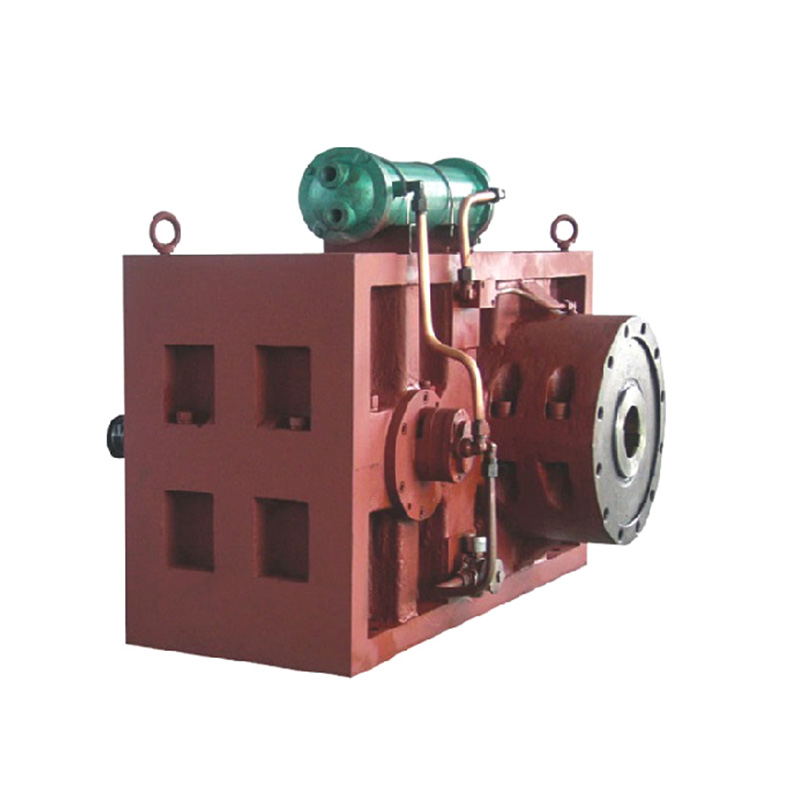

Mesin pelet plastik Adalah potongan -potongan penting peralatan dalam industri daur ulang dan manufaktur plastik, mengubah plastik cair menjadi pelet yang seragam untuk penanganan dan pemrosesan yang mudah. Namun, seperti mesin yang kompleks, mereka rentan terhadap masalah operasional yang dapat mempengaruhi kualitas output dan efisiensi produksi. Memahami masalah pemecahan masalah umum sangat penting untuk menjaga operasi berkelanjutan dan meminimalkan downtime.

1. Ukuran dan bentuk pelet yang tidak konsisten

Salah satu indikator masalah yang paling langsung adalah produksi pelet berbentuk tidak teratur, seperti ekor, string, atau potongan -potongan yang terlalu besar dan kecil.

Penyebab potensial:

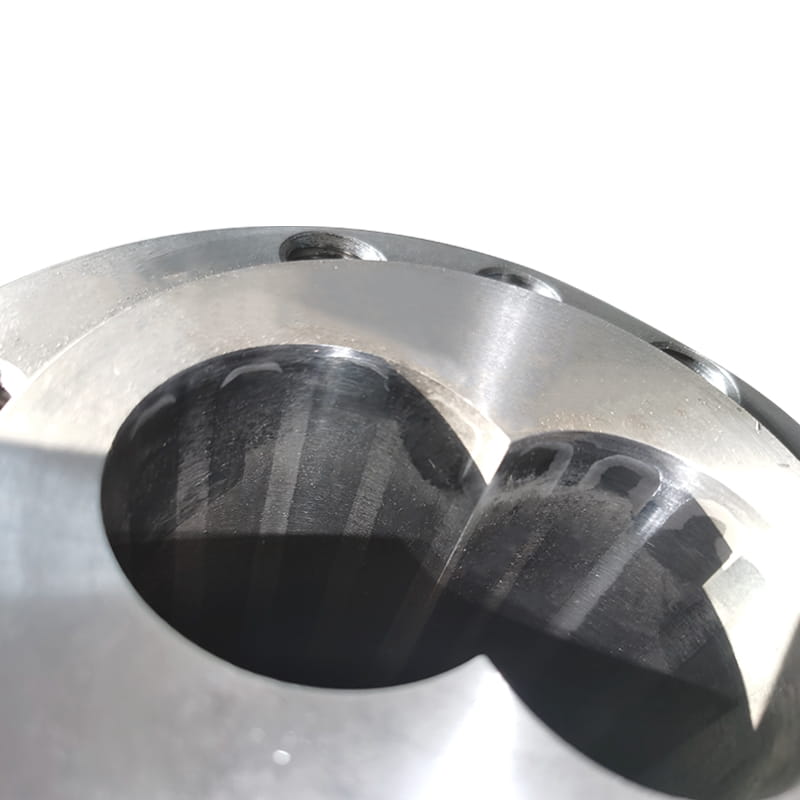

Wear atau Misalignment Blade: Pisau pemotongan yang kusam atau tidak benar tidak akan secara bersih mengiris untaian polimer, yang mengakibatkan seret dan deformasi.

Aliran/suhu air yang salah: Suhu air pendingin di ruang pelet sangat penting. Air yang terlalu hangat tidak akan memperkuat untaian cukup sebelum mereka mencapai pemotong, menyebabkan mereka berubah bentuk. Aliran air yang tidak mencukupi dapat memiliki efek yang sama.

Masalah Wajah Die: Lubang mati yang tersumbat atau suhu yang tidak konsisten di pelat die dapat menghasilkan untaian dengan ketebalan yang bervariasi, yang kemudian dipotong menjadi pelet yang tidak rata.

Fluktuasi laju umpan: Aliran plastik cair yang tidak konsisten ke variasi yang disebabkan dalam diameter untai.

Langkah Pemecahan Masalah:

Periksa bilah pemotong untuk ketajaman dan penyelarasan. Ganti atau ulangi mereka sesuai dengan spesifikasi pabrikan.

Periksa dan sesuaikan suhu air, biasanya menjaganya antara 40 ° C hingga 70 ° C (104 ° F hingga 158 ° F), meskipun ini tergantung pada material. Pastikan aliran air memadai dan nozel semprot tidak tersumbat.

Verifikasi profil suhu die seragam dan bahwa semua lubang mati jelas.

Pastikan makan ekstruder mesin memberikan aliran leleh yang konsisten dan stabil.

2. Getaran mesin atau kebisingan yang tidak biasa

Getaran berlebihan atau suara -suara aneh sering menunjuk pada masalah mekanis yang membutuhkan perhatian segera untuk mencegah kerusakan parah.

Penyebab potensial:

Rakitan rotor yang tidak seimbang: Rotor pemotongan dapat menjadi tidak seimbang karena keausan blade yang tidak rata atau komponen yang longgar.

Bantalan usang: Bantalan yang mendukung poros pemotong utama bisa aus seiring waktu, yang mengarah ke permainan dan getaran.

Komponen longgar: Baut atau pengencang yang memegang hub pemotong, bilah, atau perakitan motor mungkin telah bekerja longgar.

Objek asing: Sepotong logam atau plastik yang dikeraskan mungkin telah memasuki ruang pemotongan, menyebabkan dampak dan ketidakseimbangan.

Langkah Pemecahan Masalah:

Segera matikan mesin untuk diperiksa.

Periksa secara visual dan dengarkan mencari sumber kebisingan atau getaran.

Periksa semua baut dan pengencang untuk torsi yang tepat.

Periksa ruang pemotongan untuk puing -puing asing.

Jika masalah tetap ada, seorang teknisi mungkin perlu memeriksa bantalan dan keseimbangan rotor.

3. Mengurangi throughput atau macan mesin

Penurunan tiba -tiba dalam output atau selai lengkap menghentikan produksi dan sering terkait dengan masalah pakan atau motorik.

Penyebab potensial:

Penyumbatan umpan: Penyebab yang paling umum adalah penyumbatan di lubang die, mencegah plastik cair diekstrusi dengan benar.

Motor Overload: Motor listrik mungkin terlalu panas atau tersandung perlindungan kelebihan bebannya karena permintaan torsi yang berlebihan, seringkali dari mencoba memotong bahan yang tidak sepenuhnya kokoh.

Bilah kusam: Pisau yang sangat kusam membutuhkan daya yang secara signifikan lebih banyak untuk dipotong, melesat motor dan mengurangi kecepatan pemotongan yang efektif.

Jenis Polimer: Perubahan viskositas polimer atau indeks aliran lebur (MFI) dapat meningkatkan resistansi yang dialami oleh mesin.

Langkah Pemecahan Masalah:

Hentikan pakan dan hapus penyumbatan wajah die.

Biarkan motor menjadi dingin jika telah terlalu panas dan mengatur ulang perjalanan pengaman. Selidiki penyebab kelebihan beban alih -alih berulang kali mengatur ulang.

Verifikasi polimer sedang didinginkan secara memadai sebelum mencapai pemotong.

Pastikan bilah pemotong tajam.

4. Kontaminasi pelet

Pelet yang terkontaminasi dapat membuat seluruh batch tidak dapat digunakan, yang mengarah ke limbah material yang signifikan.

Penyebab potensial:

Kontaminasi silang: Bahan residu dari proses produksi sebelumnya tidak dibersihkan dengan benar dari sistem.

Kenakan puing: kontak logam-ke-logam dari komponen usang (mis., Blade mengikis wajah mati) dapat menghasilkan debu logam halus.

Polimer terdegradasi: Overheating di Extruder atau Die dapat menyebabkan polimer terbakar, menciptakan bintik -bintik hitam atau perubahan warna.

Langkah Pemecahan Masalah:

Menerapkan dan mengikuti prosedur pembersihan yang ketat antara perubahan material atau warna.

Periksa komponen secara teratur untuk dipakai dan menggantinya secara proaktif.

Pantau dan kontrol profil suhu dalam ekstruder hulu dan mati untuk mencegah degradasi termal.

Sementara pemecahan masalah adalah kebutuhan reaktif, jadwal pemeliharaan preventif yang kuat adalah strategi yang paling efektif untuk memastikan keandalan mesin pelet plastik. Inspeksi bilah, bantalan, dan drive yang dijadwalkan secara teratur, dikombinasikan dengan pemantauan parameter suhu dan aliran yang konsisten, dapat mencegah sebagian besar masalah umum ini sebelum terjadi, memastikan kualitas pelet yang konsisten dan memaksimalkan uptime operasional.