Di banyak bidang produksi industri, terutama di industri pengolahan bahan seperti plastik dan karet, pencampuran bahan secara menyeluruh merupakan penghubung utama untuk memastikan kualitas dan kinerja produk. Desain unik dari Barel Sekrup Kerucut memainkan peran yang tak tergantikan dan penting dalam proses pencampuran material.

Pertama-tama, dari sudut pandang morfologi strukturalnya, desain berbentuk kerucut memberikan karakteristik spasial yang unik. Dibandingkan dengan laras sekrup paralel tradisional, ruang di dalam Laras Sekrup Kerucut berubah secara bertahap. Perubahan ini menyebabkan material mengalami tingkat kompresi dan ekspansi yang berbeda selama proses pengangkutan. Di bawah putaran sekrup, material secara bertahap dikompresi dan tekanan secara bertahap meningkat ketika bergerak dari ujung besar ke ujung kecil laras, yang mendorong kontak lebih dekat antar material dan meningkatkan interaksi. Misalnya, dalam pemrosesan plastik, partikel plastik dengan warna berbeda dan bahan tambahan berbeda dapat lebih berpenetrasi dan menyatu satu sama lain di bawah lingkungan tekanan yang berubah secara bertahap, sehingga secara efektif menghindari masalah seperti perbedaan warna produk dan kinerja tidak stabil yang disebabkan oleh pencampuran yang tidak merata.

Kedua, desain sekrup dari Barel Sekrup Kerucut sangat cerdik. Parameter bentuk ulir sekrup, pitch dan sudut heliks dirancang dengan cermat. Bentuk benang khusus dapat menghasilkan gaya geser dan gaya gesek yang unik pada material. Selama kemajuan material, gaya geser dan gaya gesekan ini menyebabkan material terus menerus terjatuh, tergeser, dan berubah bentuk. Misalnya, selama pencampuran karet, bahan baku karet diregangkan dan dipotong berulang kali di bawah aksi sekrup, dan berbagai bahan peracikan seperti karbon hitam dan vulkanisator dapat tersebar secara merata dalam matriks karet, memastikan bahwa produk karet memiliki sifat mekanik yang baik. sifat, ketahanan aus dan ketahanan penuaan setelah vulkanisasi. Selain itu, desain pitch variabel membuat material bergerak maju dengan kecepatan berbeda pada posisi berbeda, sehingga semakin meningkatkan efek pencampuran material. Nada yang lebih besar di dekat ujung laras yang besar memungkinkan material tersedot dengan cepat dan pada awalnya tercampur. Ketika nada secara bertahap menurun, tingkat pencampuran material terus semakin dalam hingga bahan tersebut diekstrusi secara merata dari ujung yang kecil.

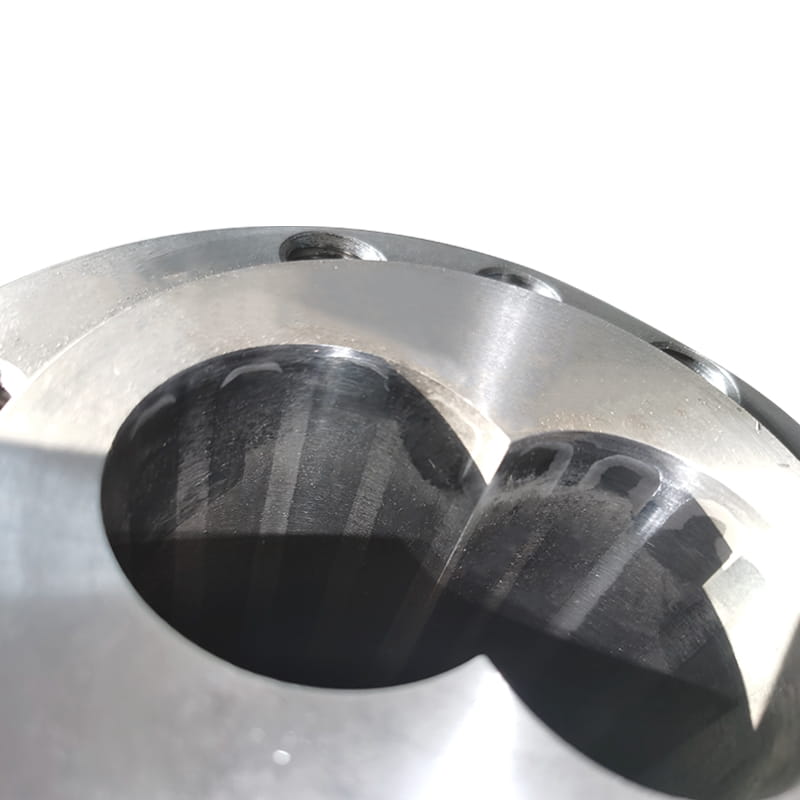

Selain itu, kekencangan keseluruhan dari Barel Sekrup Kerucut sangat penting untuk pencampuran material. Kesenjangan antara sekrup dan laras dirancang dan diproses secara tepat, yang tidak hanya memastikan material dapat lewat dengan lancar, tetapi juga memungkinkan material terjepit dan tergesek dengan cukup saat melewati celah tersebut. Kesesuaian yang ketat ini dapat secara efektif mencegah material membentuk "zona mati" di dalam laras, yaitu area di mana material stagnan dan tidak mengalir. Setelah "zona mati" terjadi, bahan yang tidak tercampur akan terakumulasi, sehingga sangat mempengaruhi efek pencampuran secara keseluruhan dan kualitas produk. Desain Conical Screw Barrel dapat meminimalisir adanya “zona mati” untuk memastikan material terus mengalir dan bercampur ke seluruh laras.

Di perusahaan kami, banyak energi dan sumber daya yang diinvestasikan dalam desain dan pengembangan Barel Sekrup Kerucut. Kami memiliki tim desain profesional yang mempelajari secara mendalam sifat fisik material, persyaratan pemrosesan, dan berbagai prinsip mekanika teknik untuk terus mengoptimalkan desain Conical Screw Barrel. Kami menggunakan teknologi pemrosesan dan manufaktur yang canggih serta peralatan presisi tinggi untuk memastikan bahwa produksi setiap Barel Sekrup Kerucut memenuhi standar kualitas yang ketat.

Bahasa inggris

Bahasa inggris

Menu Web

Pencarian Produk

Bahasa

Keluar dari Menu

Berita Industri

Rumah / Berita / Berita Industri / Mengapa desain Conical Screw Barrel sangat penting untuk pencampuran material?

Kategori Produk

Mengapa desain Conical Screw Barrel sangat penting untuk pencampuran material?

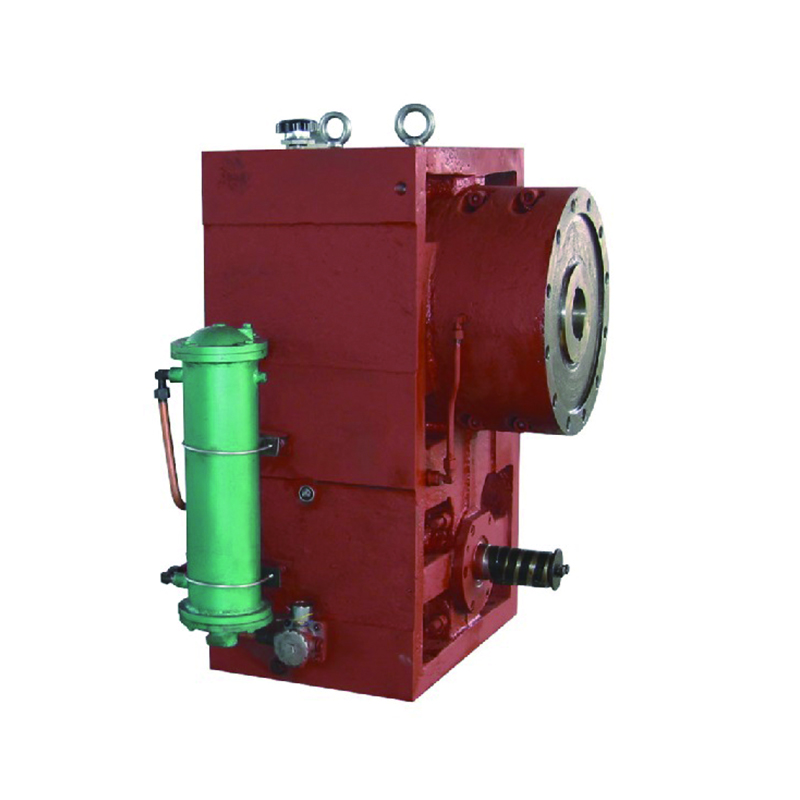

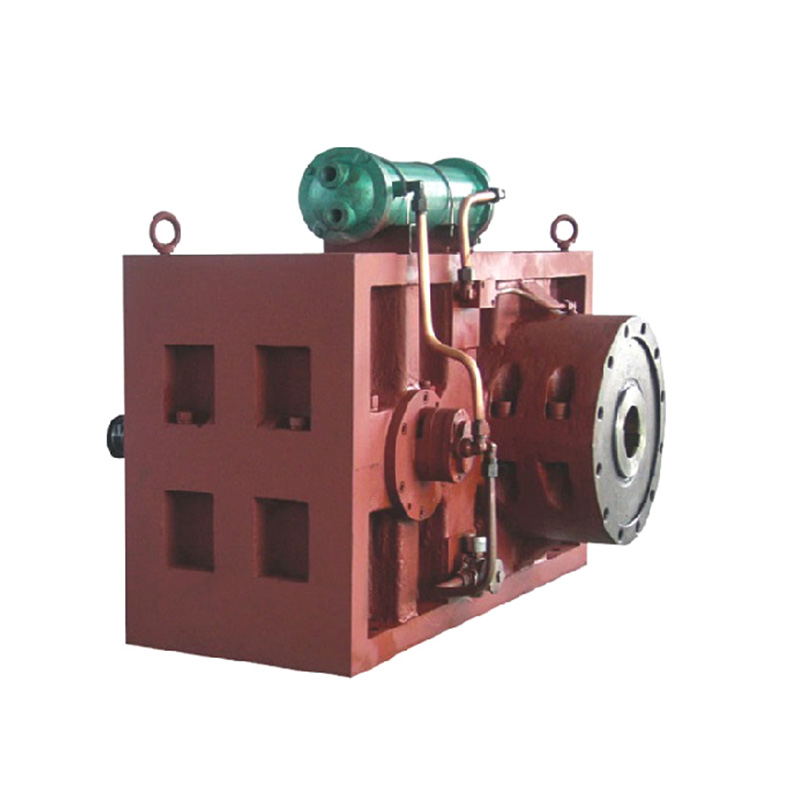

Produk yang Direkomendasikan

HUBUNGI KAMI DAN DAPATKAN PENAWARAN

PRIORITAS UNTUK BELAJAR PRODUK BARU KAMI

PRIORITAS UNTUK BELAJAR PRODUK BARU KAMI

INFORMASI KONTAK

Hak Cipta©2023 Zhejiang Dowell Machinery Co.,Ltd. Semua Hak Dilindungi Undang-undang. Produsen Mesin Ekstrusi Plastik Pemasok Barel Sekrup Plastik