Panduan untuk Barel Sekrup Kerucut: Meluncurkan Komponen Inti

Dalam bidang pemrosesan peracikan dan ekstrusi industri seperti plastik, bahan kimia, makanan, dan farmasi, Tong sekrup kerucut memainkan peran penting. Itu adalah komponen inti dari a Ekstruder sekrup kembar kerucut , menawarkan keunggulan pemrosesan unik yang berbeda dari ekstruder sekrup kembar paralel dan sekrup tunggal karena desain spesifiknya.

1. Fitur Struktur dan Desain

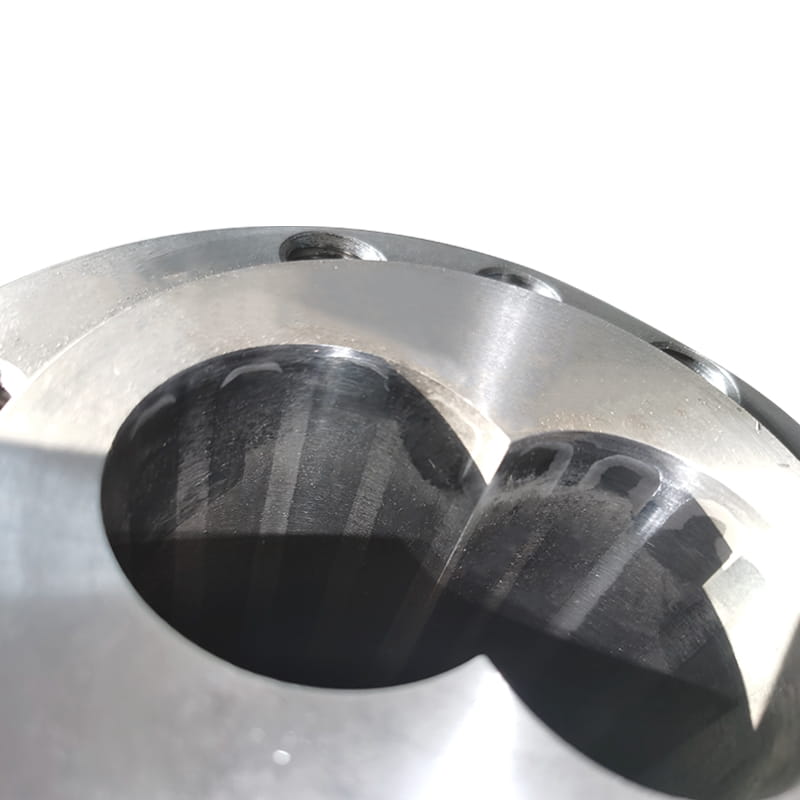

Seperti namanya, karakteristik inti dari tong sekrup kerucut adalah miliknya "berbentuk kerucut" desain. Bayangkan dua sekrup dengan penerbangan heliks; Mereka bukan silinder paralel tetapi menyerupai dua kerucut atau kerucut terpotong yang menunjuk apeks-ke-apeks, bertempat di dalam tong kerucut yang cocok.

- Dua sekrup: Biasanya dikonfigurasi untuk Counter-rotating, non-intermeshing operasi. Ini berarti sekrup berputar ke arah yang berlawanan (satu searah jarum jam, satu berlawanan arah jarum jam), dan penerbangan mereka Jangan bercahaya Selama rotasi (tidak seperti sekrup kembar intermeshing di mana penerbangan bertuliskan bersama -sama).

- Desain kerucut:

- Ujung Feed (inlet): Diameter terbesar. Ini menyediakan area pembukaan yang besar, memfasilitasi pengumpanan yang halus dari bahan besar dan halus (seperti bubuk, pelet, daur ulang) atau bahan dengan kepadatan rendah.

- Discharge End (Die End): Diameter terkecil. Saat bahan disampaikan ke depan, dikompresi, meleleh, dan dicampur, kerucut tapering secara alami menghasilkan peningkatan tekanan pada material (bertindak seperti pompa leleh).

- Elemen Penerbangan: Permukaan sekrup biasanya menampilkan penerbangan kontinu (mirip dengan penerbangan tunggal pitch besar). Kedalaman penerbangan, pitch, dan parameter lainnya dirancang berdasarkan sifat material dan persyaratan proses.

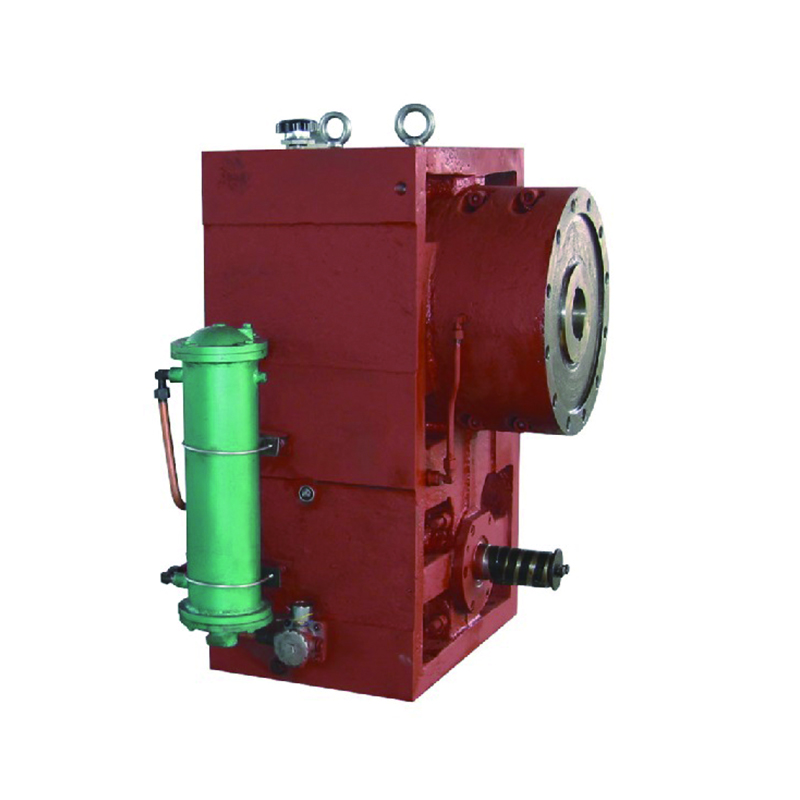

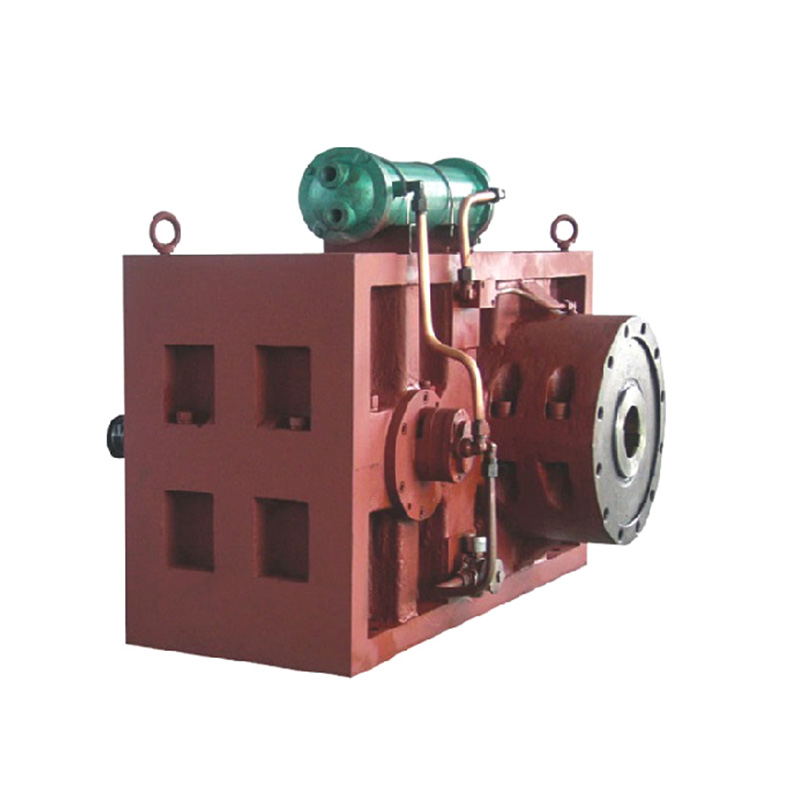

- Barel: Kontur internal cocok dengan lancip sekrup, membentuk ruang pemrosesan tertutup. Larrel biasanya tersegmentasi dan dilengkapi dengan sistem pemanas/pendingin (listrik, pemanasan oli/pendinginan) dan sensor suhu.

2. Prinsip kerja

Bahan masuk dari hopper umpan ke bagian umpan lebar dan disampaikan ke depan oleh sekrup yang berputar:

- Menyampaikan dan kompresi:

- Karena diameter sekrup berkurang dari umpan ke debit, kedalaman penerbangan juga menjadi lebih dangkal (volume penerbangan berkurang). Saat material disampaikan ke depan, ruangnya secara progresif dikompresi, meningkatkan kepadatan.

- Ini Kompresi volumetrik progresif adalah salah satu efek fisik inti dari desain kerucut, menerapkan tekanan lembut tetapi berkelanjutan pada material (terutama bubuk), membantu dalam ventilasi dan pemadatan awal.

- Meleleh:

- Panas gesekan yang dihasilkan oleh kompresi, dikombinasikan dengan pemanasan barel eksternal, meningkatkan suhu material (terutama termoplastik), memulai pencairan.

- Desain kerucut mempromosikan leleh yang relatif seragam dan lembut.

- Pencampuran dan homogenisasi:

- Meskipun sekrup tidak intermesh, celah (jarak bebas) ada di antara ujung penerbangan sekrup dan dinding barel, dan di antara sisi penerbangan kedua sekrup.

- Materi mengalami Shear yang intens dalam kesenjangan ini. Secara bersamaan, material didorong dan dipertukarkan di antara kedua sekrup, mencapai pencampuran distributif. Waktu tinggal yang relatif lama juga membantu dalam pencampuran dan homogenisasi.

- Ventilasi/devolatilisasi:

- Udara, kelembaban, atau molekul volatil kecil yang terperangkap selama pemberian makan lebih mudah diperas selama kompresi. Tong kerucut sering ditampilkan ventilasi port Dirancang hilir dari zona kompresi, memanfaatkan tekanan negatif (ekspansi material atau bantuan vakum) pada titik ini untuk penghapusan volatil yang efisien.

- Tekanan penumpukan:

- Karena bahan disampaikan ke ujung pelepasan berdiameter terkecil, penampang sekrup minimal, dan saluran penerbangan paling dangkal. Ini berarti bahwa pada kecepatan sekrup yang sama, tekanan pengangkutan per satuan luas meningkat secara signifikan, menciptakan alami Efek "Melt Pump" . Ini memberikan tekanan tinggi yang stabil dan mudah ditetapkan untuk dadu.

- Memulangkan: Leleh yang dihomogenisasi didorong di bawah tekanan tinggi melalui die yang dipasang di ujung depan laras, membentuk bentuk yang diinginkan (mis., Pipa, lembaran, batang, pelet).

3. Keuntungan inti

- Kinerja makan yang luar biasa: Tenggorokan pakan yang besar sangat ideal untuk menangani bahan yang sulit diuraikan seperti bubuk, daur ulang densitas rendah-bulk, atau bahan yang diperkuat serat. Meminimalkan bridging.

- Devolatilisasi/ventilasi yang efisien: Kompresi volumetrik alami dan desain zona ekspansi berikutnya (pada ventilasi) membuatnya ideal untuk bahan dengan kadar air atau volatil yang tinggi, menawarkan efisiensi devolatilisasi yang tinggi.

- Plastisisasi dan pencampuran yang lembut: Kompresi progresif dan laju geser yang relatif lebih rendah (dibandingkan dengan kembar co-rotating) memberikan proses yang lebih lembut, terutama cocok untuk:

- Bahan Sensitif Panas: PVC (Polyvinyl chloride) adalah aplikasi klasik, secara efektif meminimalkan degradasi.

- Bahan Shear-Sensitive: Seperti elastomer tertentu, biopolimer, komposit kayu-plastik (mengurangi kerusakan serat).

- Bahan yang membutuhkan pelestarian sifat fisik (mis., Berat molekul).

- Kemampuan penumpukan tekanan superior: Ujung pelepasan kerucut secara alami menghasilkan tekanan tinggi, membuatnya ideal untuk ekstrusi langsung (mis., Profil, pipa) atau memberikan tekanan yang stabil untuk peralatan hilir (mis., Die pelletisasi).

- Karakteristik Pembersihan Diri (relatif): Desain kontra-rotasi dan penerbangan menawarkan tingkat pembersihan diri, mengurangi stagnasi dan degradasi material.

- Konsumsi energi yang relatif rendah: Geser lembut biasanya menyiratkan input energi mekanik spesifik (SME) yang lebih rendah.

- Kapasitas pengisian tinggi: Berkinerja baik saat menangani bahan dengan kandungan pengisi tinggi (mis., Kalsium karbonat, tepung kayu).

4. Area Aplikasi Utama

Extruders sekrup kembar kerucut (inti: tong sekrup kerucut) sangat cocok untuk:

- Pemrosesan PVC: Milik mereka Aplikasi paling klasik dan terbesar , termasuk:

- PVC kaku (UPVC): Pipa, profil (jendela/pintu), lembaran.

- PVC fleksibel (PVC-P): Jaket kawat/kabel, selang, film, kulit buatan.

- Bahan sensitif panas atau sensitif terhadap panas lainnya: Seperti CPE, CPVC, TPE, TPU, plastik biodegradable tertentu.

- Ekstrusi Profil: Profil jendela/pintu, trim, dll. (Sering dipasangkan dengan garis kalibrasi/pendingin hilir).

- Ekstrusi Pipa: Pipa plastik dengan berbagai ukuran.

- Peleting/Compounding: Khusus untuk tugas -tugas peracikan yang membutuhkan devolatilisasi tinggi atau melibatkan bahan longgar (mis., PVC Dry Blend Pelletizing, Decyclating Pelletizing).

- Komposit yang sangat terisi: Seperti komposit kayu-plastik (WPC), substrat lantai komposit batu-plastik (SPC).

- Devolatilisasi/de-solventisasi: Memproses solusi polimer atau bubur yang mengandung pelarut atau sejumlah besar volatil.

5. Keterbatasan dibandingkan dengan sekrup kembar ko-rotasi paralel

- Intensitas pencampuran (terutama pencampuran dispersif): Desain non-intermeshing kontra-rotating umumnya menyediakan lebih rendah intensitas geser dan aksi pencampuran yang kurang kompleks dibandingkan sekrup kembar paralel co-rotating. Kembar paralel lebih unggul untuk aplikasi yang membutuhkan dispersi geser yang sangat tinggi (mis., Dispersi nano-pengisi, memadukan komponen viskositas tinggi).

- Batasan Kecepatan Sekrup: Desain kerucut menyajikan masalah penyeimbangan dinamis yang lebih kompleks dengan kecepatan tinggi, biasanya menghasilkan a Kecepatan maksimum yang lebih rendah (mis., puluhan hingga beberapa ratus rpm, dibandingkan dengan ratusan atau bahkan lebih dari seribu rpm untuk kembar paralel).

- Keterbatasan Throughput: Dibatasi oleh kecepatan sekrup dan desain volume penerbangan, itu throughput maksimum absolut Kemampuan umumnya lebih rendah dari sekrup kembar paralel yang berantakan berkecepatan tinggi.

- Fleksibilitas konfigurasi sekrup: Sekrup kerucut biasanya integral atau memiliki modularitas terbatas. Fleksibilitas mereka untuk berbagai kombinasi elemen penerbangan jauh lebih rendah daripada sekrup kembar paralel yang sangat modular (yang dapat dengan bebas menggabungkan pengangkutan, menguleni, elemen terbalik, dll.). Penyesuaian proses lebih bergantung pada suhu, kecepatan, laju umpan, dan desain sekrup yang melekat.

- Distribusi Waktu Residence (RTD): Distribusi waktu tinggal cenderung lebih luas dibandingkan dengan sekrup kembar paralel.

6. Pertimbangan Utama untuk Seleksi dan Penggunaan

- Karakteristik material: Bubuk/pelet? Kepadatan curah? Stabilitas termal? Sensitivitas geser? Kadar air/volatile? Persyaratan pencampuran? Ini adalah dasar utama untuk memilih sekrup kembar kerucut vs paralel.

- Tujuan Proses: Terutama ekstrusi? Atau pelleting? Apakah devolatilisasi merupakan persyaratan inti? Apa throughput target?

- Desain lancip (rasio l/d & sudut lancip): Rasio panjang/diameter (l/d, panjang sekrup efektif relatif terhadap diameter pelepasan) dan sudut lancip spesifik mempengaruhi rasio kompresi, waktu tinggal, efisiensi pencampuran, dan kemampuan penumpukan tekanan.

- Desain sekrup: Pitch penerbangan, profil kedalaman penerbangan, dll., Perlu optimasi untuk material dan proses.

- Kontrol suhu barel: Kontrol suhu zonal yang tepat sangat penting, terutama untuk bahan yang sensitif terhadap panas (mis., PVC).

- Rentang Kecepatan Sekrup: Harus memenuhi persyaratan geser dan throughput dari proses.

- Drive Power & Torque: Harus memberikan input energi yang cukup, terutama di bawah resistensi die-head tinggi.

- Pemeliharaan: Monitor sekrup dan keausan laras (terutama dengan bahan yang sangat penuh), kemudahan pembersihan (hindari bintik -bintik mati), dan terapkan jadwal perawatan rutin.