Itu tong sekrup kerucut adalah jantung dari banyak proses pencetakan ekstrusi dan injeksi, yang berdampak langsung pada kualitas produk, throughput, efisiensi energi, dan umur operasional. Memilih yang benar untuk mesin dan aplikasi tertentu bukan hanya tugas pengadaan; Ini adalah keputusan teknik mendasar. Memilih dengan buruk dapat menyebabkan output di bawah standar, peningkatan waktu henti, perbaikan yang mahal, dan penggantian prematur. Berikut pendekatan terstruktur untuk membuat pilihan penting ini:

Pahami spesifikasi mesin Anda:

Kompatibilitas adalah Paramount: Unit Barrel Sekrup Kerucut harus dirancang khusus untuk gaya, model, dan gaya penjepit mesin Anda. Dimensi utama termasuk panjang sekrup, diameter (besar dan kecil), desain penerbangan, dan spesifikasi lancip dan liner internal yang cocok. Selalu berkonsultasi dengan dokumentasi teknis produsen mesin untuk persyaratan yang tepat.

Kendala Sistem Drive: Pertimbangkan kemampuan torsi dan daya dari sistem penggerak mesin Anda. Desain sekrup yang terlalu besar atau terlalu agresif dapat membebani drive, yang menyebabkan inefisiensi atau kegagalan.

Menganalisis materi yang diproses:

Karakteristik material: Polimer yang berbeda (PVC, PO, PS, resin teknik, konten daur ulang, senyawa yang diisi) memiliki perilaku aliran yang sangat berbeda, titik lebur, sensitivitas geser, dan potensi untuk degradasi atau abrasi. Desain sekrup (rasio kompresi, kedalaman penerbangan, elemen pencampuran) dan bahan liner barel harus dioptimalkan untuk bahan utama.

Korosi & Resistensi Abrasi: Memproses Bahan Korosif (mis., Formulasi PVC tertentu, fluoropolimer) memerlukan liner barel khusus (mis., Bimetal, paduan nikel). Pengisi abrasif (kaca, mineral, serat karbon) menuntut liner barel dan permukaan sekrup yang dikeraskan dengan lapisan spesifik (mis., Tungsten karbida, nitridasi khusus) untuk menahan keausan.

Tentukan persyaratan proses Anda:

Laju & Efisiensi Output: Throughput produksi yang diperlukan menentukan ukuran sekrup dan elemen desain yang mempengaruhi kapasitas pencairan dan efisiensi plastik.

Kebutuhan pencampuran & homogenisasi: Apakah proses tersebut memerlukan pencampuran distributif atau dispersif yang intensif (mis., Untuk pewarna, aditif, memadukan kesalahan)? Desain sekrup yang menggabungkan bagian pencampuran (mis., Maddock, nanas, penerbangan penghalang) membahas kebutuhan ini tetapi menambah kompleksitas.

Kontrol Suhu & Stabilitas: Manajemen termal yang tepat sangat penting. Desain sekrup dapat mempengaruhi pemanasan geser, sementara zona pendingin barel dan teknologi pemanas harus memadai untuk profil termal material.

Risiko Waktu Tempat Tinggal & Degradasi: Untuk bahan yang sensitif terhadap panas (seperti PVC kaku), meminimalkan waktu tinggal dan panas geser sangat penting. Desain sekrup dengan rasio kompresi yang lebih rendah dan penerbangan yang dioptimalkan membantu mengurangi degradasi.

Evaluasi spesifikasi sekrup & barel:

Rasio L/D (Panjang-ke-Diameter): Sementara standar untuk sekrup paralel, setara kerucut berkaitan dengan panjang kerja efektif yang mempengaruhi peleburan, pencampuran, dan pengembangan tekanan.

Rasio Kompresi (CR): Penting untuk pencairan dan homogenisasi. CR yang lebih tinggi memberikan geser dan kompresi yang lebih intens (baik untuk poliolefin), sedangkan CR yang lebih rendah lebih lembut (penting untuk PVC, bahan sensitif).

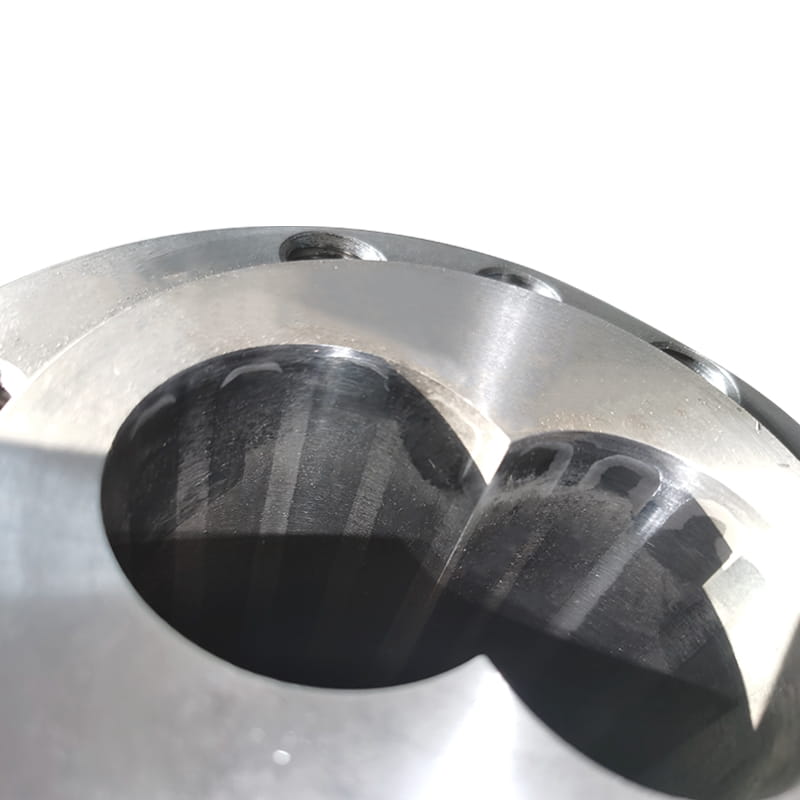

Desain Penerbangan & Geometri: Jumlah penerbangan, kedalaman saluran, pitch, dan elemen khusus (bagian pencampuran, hambatan) menentukan materi yang menyampaikan, meleleh, dan perilaku pencampuran.

Perawatan & Bahan Permukaan: Permukaan sekrup dan liner barel dikeraskan/dilapisi untuk ketahanan aus (nitriding, paduan khusus, liner bimetal, pelapis HVOF). Pilihannya sangat tergantung pada abrasivitas/korosif material.

Menilai kemampuan & dukungan pabrikan:

Keahlian teknik: Pilih pemasok dengan pengalaman yang terbukti dalam merancang tong sekrup kerucut untuk jenis mesin dan aplikasi spesifik Anda. Cari dukungan teknis selama fase spesifikasi.

Kualitas & Konsistensi Manufaktur: Pemesinan presisi dan perlakuan panas tidak dapat dinegosiasikan untuk kinerja dan umur panjang. Tanyakan tentang proses kontrol kualitas.

Keterlacakan & Sertifikasi Material: Pastikan komponen kritis (liner, logam dasar, pelapis) dilengkapi dengan sertifikasi material yang tepat.

Dukungan & Layanan Teknis: Ketersediaan bantuan teknis yang cepat, panduan pemecahan masalah, dan layanan perbaikan yang andal sangat berharga.

Waktu tunggu & ketersediaan suku cadang: Pertimbangkan kemampuan pemasok untuk memenuhi persyaratan waktu Anda dan stok komponen cadangan kritis.

Memilih Barrel Sekrup Kerucut yang tepat menuntut pertimbangan yang cermat dari kompatibilitas mesin, sifat material, tujuan proses, dan spesifikasi teknis.

Bahasa inggris

Bahasa inggris

Menu Web

Pencarian Produk

Bahasa

Keluar dari Menu

Berita Industri

Rumah / Berita / Berita Industri / Bagaimana cara memilih tong sekrup kerucut yang tepat untuk mesin Anda?

Kategori Produk

Bagaimana cara memilih tong sekrup kerucut yang tepat untuk mesin Anda?

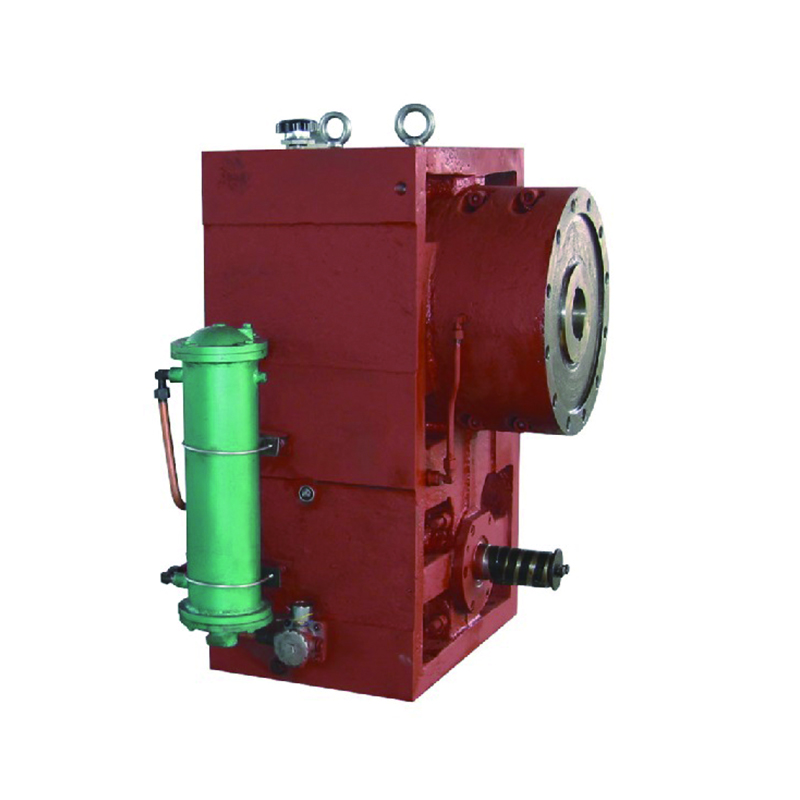

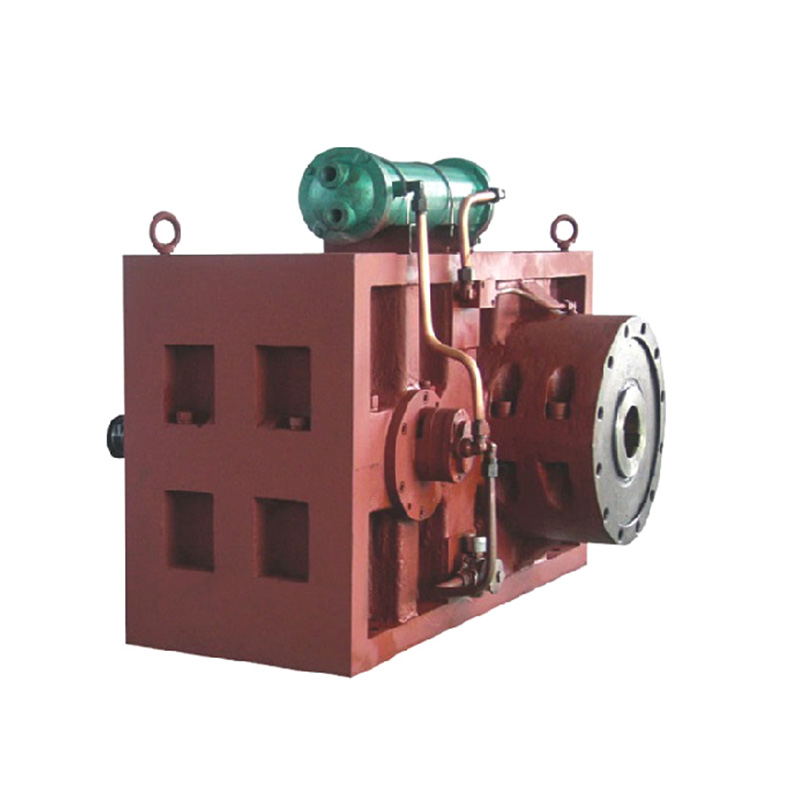

Produk yang Direkomendasikan

HUBUNGI KAMI DAN DAPATKAN PENAWARAN

PRIORITAS UNTUK BELAJAR PRODUK BARU KAMI

PRIORITAS UNTUK BELAJAR PRODUK BARU KAMI

INFORMASI KONTAK

Hak Cipta©2023 Zhejiang Dowell Machinery Co.,Ltd. Semua Hak Dilindungi Undang-undang. Produsen Mesin Ekstrusi Plastik Pemasok Barel Sekrup Plastik