Pencarian untuk produktivitas yang lebih tinggi, kualitas produk yang lebih baik, dan pengurangan biaya operasional konstan dalam pemrosesan dan ekstrusi polimer. Di antara kemajuan teknologi utama yang memungkinkan keuntungan ini, tong sekrup kerucut Desain menonjol. Tetapi prinsip -prinsip rekayasa spesifik apa yang membuatnya lebih efisien daripada desain paralel tradisional? Mari kita periksa mekaniknya.

Tantangan Inti: Hambatan Efisiensi

Efisiensi pemrosesan bergantung pada beberapa faktor:

- Leluh yang efektif: Peleburan bahan baku yang cepat dan seragam.

- Pencampuran optimal: Distribusi aditif, warna, dan lelehan yang homogen.

- Penumpukan tekanan yang stabil: Generasi tekanan yang konsisten untuk membentuk lelehan.

- Penanganan materi yang lembut: Meminimalkan degradasi dari geser atau panas yang berlebihan.

- Output yang dapat diprediksi: Throughput yang konsisten dengan lonjakan minimal.

Desain sekrup paralel, meskipun efektif, dapat menghadapi keterbatasan dalam mengelola faktor -faktor ini secara optimal secara bersamaan, terutama ketika menangani bahan yang menantang atau menuntut aplikasi.

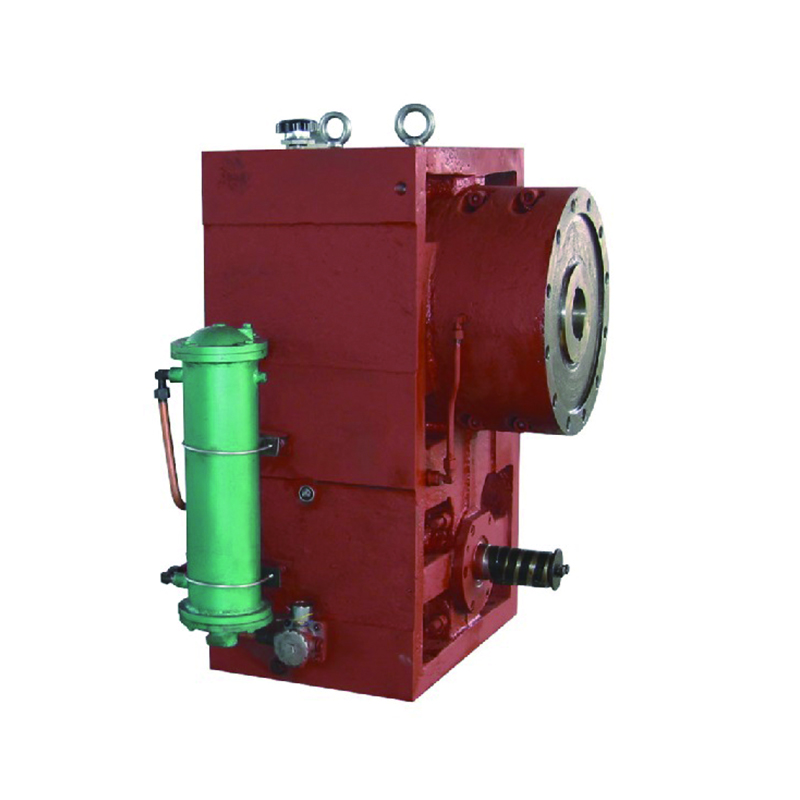

Keuntungan Barrel Sekrup Kerucut: Rekayasa Perbedaannya

Desain kerucut membahas tantangan -tantangan ini melalui keunggulan geometris dan fungsional yang berbeda:

-

Pengurangan Volume Secara Bertahap & Kompresi Progresif:

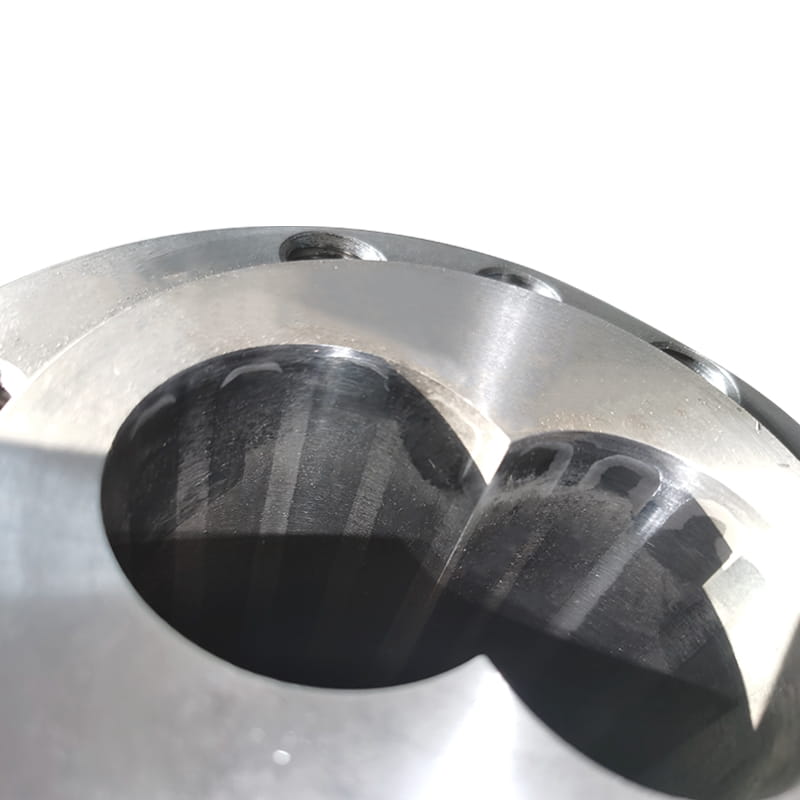

- Tidak seperti sekrup paralel dengan diameter akar konstan, sekrup kerucut menampilkan diameter akar yang semakin menurun dari zona umpan menuju ujung pelepasan dalam laras yang meruncing.

- Dampak efisiensi: Ini menciptakan zona kompresi yang alami dan kontinu di sepanjang seluruh panjang sekrup. Mengalami rasio kompresi yang terus meningkat saat bergerak maju. Ini mempromosikan:

- Lelucon lebih cepat & lebih seragam: Tekanan yang meningkat meningkatkan perpindahan panas melalui pemanasan konduktif terhadap dinding laras dan pemanasan disipatif dari geser yang dikendalikan. Padatan dipadatkan secara efisien, menghilangkan partikel -partikel yang tidak selaras lebih cepat.

- Transfer energi yang dioptimalkan: Input energi mekanik dari rotasi sekrup dikonversi lebih efektif menjadi energi termal untuk pencairan karena kompresi yang dikendalikan dan berkelanjutan.

-

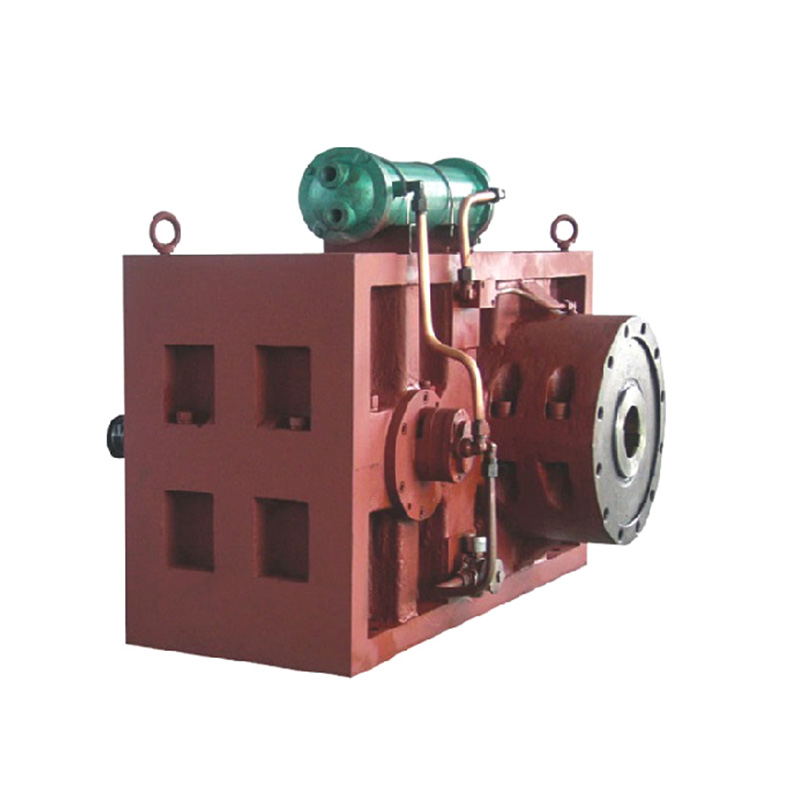

Peningkatan solid soliding & stabilitas pakan:

- Diameter yang lebih besar di zona umpan menyediakan luas permukaan yang lebih besar untuk asupan material.

- Dampak efisiensi: Ini meningkatkan cengkeraman material awal dan efisiensi penyampaian, terutama bermanfaat untuk pelet, bubuk, atau penyesalan dengan kepadatan rendah. Pemberian makan yang stabil adalah dasar untuk output yang konsisten dan stabilitas proses hilir.

-

Peningkatan melelehkan pengangkutan & pembuatan tekanan:

- Geometri konvergen secara alami membangun tekanan saat material bergerak menuju ujung pelepasan yang lebih kecil.

- Dampak efisiensi: Ini menghasilkan pengembangan tekanan yang lebih stabil dan dapat diprediksi di kepala die dibandingkan dengan sekrup paralel, yang sering mengandalkan elemen pembatasan. Mengurangi fluktuasi tekanan diterjemahkan langsung ke stabilitas dan kualitas dimensi yang lebih tinggi dalam produk akhir, meminimalkan memo dan menolak. Desain secara inheren mendukung perpindahan volumetrik yang konsisten.

-

Shear & Campuran Terkontrol:

- Sementara kompresi meningkat, penurunan kedalaman saluran sekrup ke arah pelepasan secara inheren membatasi tekanan geser maksimum pengalaman lelehan.

- Dampak efisiensi: Ini memungkinkan pencampuran distributif dan dispersif yang efektif dalam zona kompresi tanpa membuat polimer sensitif terhadap laju geser destruktif yang menyebabkan degradasi. Lebih sedikit degradasi berarti output kualitas yang lebih tinggi dan gangguan proses yang lebih sedikit untuk membersihkan bahan yang terdegradasi. Geser yang dikendalikan juga berkontribusi pada puncak suhu leleh yang lebih rendah.

-

Mengurangi intensitas energi:

- Kombinasi padatan yang efisien yang mengantarkan, melebur yang dioptimalkan melalui kompresi daripada geser murni, dan penumpukan tekanan yang stabil sering mengarah pada konsumsi energi spesifik yang lebih rendah (energi per kg bahan yang diproses).

- Dampak efisiensi: Konsumsi energi yang lebih rendah secara langsung mengurangi biaya operasional dan berkontribusi pada jejak lingkungan yang lebih kecil.

-

Distribusi waktu tinggal yang lebih pendek (RTD):

- Kompresi kontinu dan jalur aliran yang dioptimalkan biasanya mengarah ke RTD yang lebih sempit.

- Dampak efisiensi: Ini meminimalkan waktu belanja waktu pada suhu tinggi, lebih lanjut mengurangi risiko degradasi termal untuk polimer yang sensitif terhadap panas dan meningkatkan konsistensi warna selama transisi.

Keuntungan efisiensi sekrup sekrup kerucut tidak disengaja tetapi berasal dari prinsip -prinsip rekayasa mendasar. Dengan memanfaatkan geometri yang meruncing untuk menciptakan pengurangan volume progresif dan kompresi yang melekat, ia memberikan padatan padatan yang unggul, melelehkan lebih cepat dan lebih seragam, pembuatan tekanan yang stabil, pencampuran yang lembut namun efektif, dan konsumsi energi yang lebih rendah. Ini diterjemahkan langsung menjadi manfaat nyata untuk prosesor: throughput yang lebih tinggi, peningkatan kualitas dan konsistensi produk, berkurangnya tingkat memo, tagihan energi yang lebih rendah, dan peningkatan stabilitas pemrosesan untuk berbagai bahan.