Dalam industri pengolahan plastik, penerapan ekstruder presisi tinggi (Mesin Ekstrusi) semakin meluas, terutama di bidang-bidang dengan persyaratan kualitas dan kinerja produk yang sangat tinggi, seperti medis, elektronik, dan mobil. Sebagai komponen inti ekstruder, kontrol presisi sekrup dan laras ( Sekrup Barel Untuk Mesin Ekstrusi) berhubungan langsung dengan kualitas dan efisiensi produksi produk yang diekstrusi. Artikel ini akan membahas kesulitan dalam kontrol presisi sekrup dan laras di bawah permintaan ekstrusi presisi tinggi, dan mengusulkan solusi yang sesuai.

1. Kesulitan dalam pengendalian presisi

1. Pemilihan material dan kesulitan pemrosesan

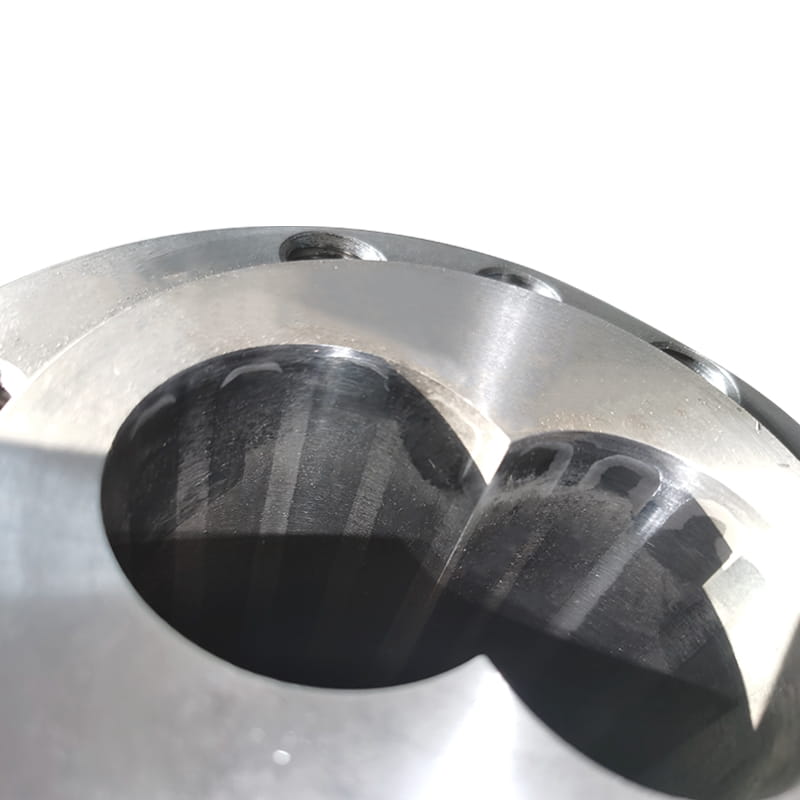

Pemilihan material sekrup dan barel sangat penting untuk kontrol presisi. Meskipun material tradisional seperti 38CrMoAlA dan 42CrMo memiliki sifat mekanik dan ketahanan aus yang baik, material tersebut masih menghadapi tantangan dalam pemrosesan presisi tinggi. Bahan-bahan ini rentan terhadap deformasi selama perlakuan panas, pemotongan, dll., sehingga mempengaruhi presisi akhir. Selain itu, perbedaan kinerja antara kumpulan bahan yang berbeda juga meningkatkan kesulitan pemrosesan.

2. Peralatan dan teknologi pengolahan

Pemrosesan sekrup dan barel ekstruder presisi tinggi memerlukan peralatan mesin presisi tinggi dan teknologi pemrosesan canggih. Namun keakuratan dan kestabilan beberapa peralatan mesin yang ada di pasaran tidak dapat memenuhi kebutuhan pemrosesan dengan presisi tinggi, terutama pada pemrosesan sekrup dengan rasio aspek besar dan bentuk kompleks, yang rentan terhadap penyimpangan dimensi dan kesalahan bentuk.

3. Masalah deformasi termal

Selama proses ekstrusi, sekrup dan laras terkena suhu tinggi dan tekanan tinggi, serta rentan terhadap deformasi termal. Deformasi ini tidak hanya mempengaruhi pengoperasian normal ekstruder, namun juga mengurangi keakuratan dan kualitas produk yang diekstrusi. Khususnya, bagian pengumpan laras sering kali didinginkan dengan air, dan perpindahan panas menyebabkan suhu yang tidak merata di bagian laras yang berdekatan, sehingga semakin memperburuk masalah deformasi termal.

4. Perakitan dan debugging

Keakuratan perakitan sekrup dan laras juga merupakan faktor kunci yang mempengaruhi keakuratan ekstruder secara keseluruhan. Selama proses perakitan, jika jarak pencocokan antar komponen terlalu besar atau terlalu kecil, hal ini akan menyebabkan ekstruder bekerja tidak stabil dan mempengaruhi keakuratan produk. Selain itu, kontrol parameter yang tepat seperti suhu, tekanan, dan kecepatan selama proses debugging juga merupakan kesulitan besar.

2. Solusi

1. Optimalkan pemilihan material dan proses perlakuan panas

Untuk masalah pemilihan material dan kesulitan pemrosesan, material dengan kinerja lebih tinggi seperti paduan berbasis nikel dan baja tahan karat dapat dipilih. Bahan-bahan ini memiliki ketahanan suhu tinggi dan ketahanan aus yang lebih baik. Pada saat yang sama, optimalkan proses perlakuan panas dan adopsi teknologi canggih seperti perlakuan panas vakum dan pendinginan frekuensi tinggi untuk mengurangi deformasi material dan meningkatkan akurasi pemrosesan.

2. Memperkenalkan peralatan dan proses pemrosesan presisi tinggi

Memperkenalkan peralatan mesin CNC presisi tinggi dan teknologi pemrosesan canggih, seperti pemrosesan hubungan lima sumbu dan pemotongan laser, untuk meningkatkan akurasi dan efisiensi pemrosesan. Pada saat yang sama, perkuat pemeliharaan dan pemeliharaan peralatan mesin untuk memastikan stabilitas dan keakuratan peralatan mesin.

3. Memperkuat manajemen termal

Untuk masalah deformasi termal, langkah-langkah berikut dapat diambil:

Pasang gasket insulasi termal: Pasang gasket insulasi termal antara bagian pengumpanan dan bagian pemanas laras untuk mengurangi perpindahan panas dan menjaga suhu laras tetap stabil.

Optimalkan sistem pendinginan: Gunakan metode pendinginan yang lebih efisien, seperti sistem pendingin air yang bersirkulasi, untuk memastikan suhu barel yang seragam.

Pemantauan dan penyesuaian waktu nyata: Gunakan sensor suhu untuk memantau suhu barel secara real time, dan sesuaikan parameter pendinginan dan pemanasan sesuai dengan kondisi aktual untuk menjaga suhu barel tetap stabil.

4. Perakitan halus dan debugging

Selama proses perakitan, perakitan dilakukan secara ketat sesuai dengan persyaratan proses untuk memastikan bahwa jarak antar komponen memenuhi persyaratan desain. Pada saat yang sama, kontrol parameter selama proses debugging, seperti suhu, tekanan, kecepatan, dll., diperkuat untuk memastikan bahwa ekstruder beroperasi dalam kondisi terbaik.

5. Memperkenalkan sistem kontrol cerdas

Memperkenalkan sistem kontrol cerdas, seperti sistem kontrol PLC, kontrol suhu PID, dll., untuk mewujudkan otomatisasi dan kontrol cerdas pada proses ekstrusi. Melalui pemantauan waktu nyata dan analisis data, sesuaikan parameter proses secara tepat waktu untuk meningkatkan presisi dan kualitas produk yang diekstrusi.

Bahasa inggris

Bahasa inggris

Menu Web

Pencarian Produk

Bahasa

Keluar dari Menu

Berita Industri

Rumah / Berita / Berita Industri / Apa kesulitan dan solusi untuk kontrol presisi Mesin Sekrup Barel Untuk Ekstrusi di bawah permintaan ekstrusi presisi tinggi?

Kategori Produk

Apa kesulitan dan solusi untuk kontrol presisi Mesin Sekrup Barel Untuk Ekstrusi di bawah permintaan ekstrusi presisi tinggi?

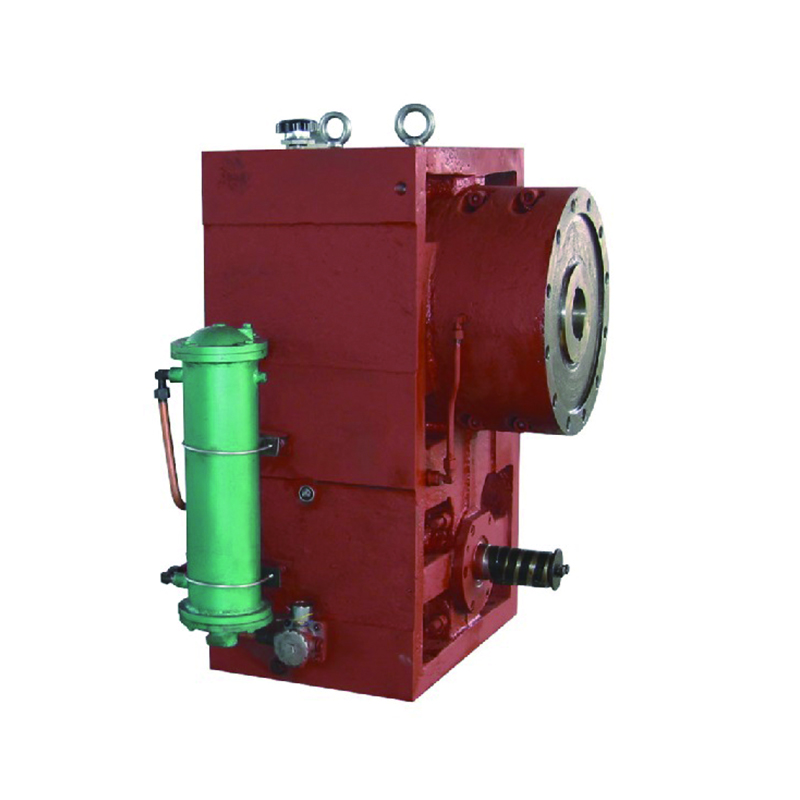

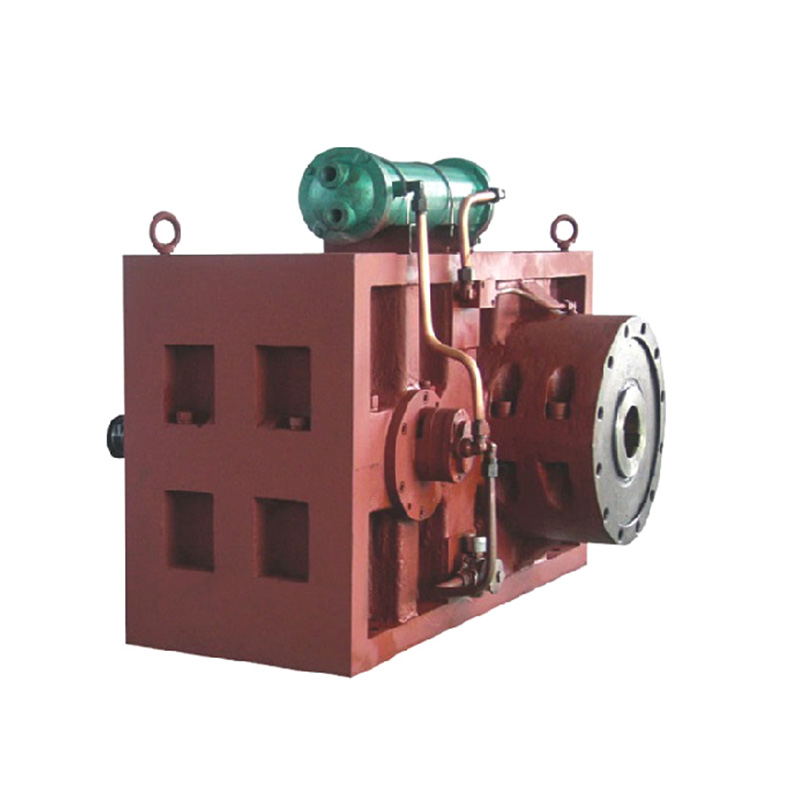

Produk yang Direkomendasikan

HUBUNGI KAMI DAN DAPATKAN PENAWARAN

PRIORITAS UNTUK BELAJAR PRODUK BARU KAMI

PRIORITAS UNTUK BELAJAR PRODUK BARU KAMI

INFORMASI KONTAK

Hak Cipta©2023 Zhejiang Dowell Machinery Co.,Ltd. Semua Hak Dilindungi Undang-undang. Produsen Mesin Ekstrusi Plastik Pemasok Barel Sekrup Plastik